PICK UPおすすめ記事

TAG Keywordタグキーワード

ARTICLE LIST記事一覧

-

整備・修理 整備・修理重機のエアコンが効かない?原因・対策・メンテナンスのポイントを徹底解説!

炎天下の夏場や極寒の冬場で稼働する重機にとって、エアコンは単なる快適装備ではありません。オペレーターの体調を守り、作業効率を維持するための大切な“安全装備”とも言える存在です。しかし、現場では「冷えが弱い」「風が出ない」といったトラブルが頻発します。 本記事では、重機エアコンの重要性から種類・特徴、設置の注意点、メンテナンスの基本、トラブル時の対処法までをくわしく解説します。 この記事でわかること 重機エアコンの不良原因 重機エアコン不良時の対策 重機エアコンのメンテナンス 目次 重機のエアコンはなぜ重要なのか 重機エアコンの種類と特徴 重機用エアコンに備わる主な4つの機能 エアコン設置のポイント3つと注意点 エアコンのメンテナンス よくあるトラブルと対処法 まとめ|エアコンは“安全を守る消耗品” 重機のエアコンはなぜ重要なのか 夏の重機作業は、キャビン内が非常に高温になることもあり、熱中症や脱水症状を引き起こす危険があります。逆に冬場は結露が凍りフロントガラスが曇ることで、視界不良から操作ミスや事故に直結することも少なくありません。 こうした背景から、エアコンは単なる快適さを提供するだけでなく、オペレーターの健康と安全を守る必須装備として位置付けられています。特に長時間の連続稼働が多い重機の場合では、冷暖房が効かない環境下では、オペレーターの体力消耗や集中力低下につながり、現場全体のリスク要因となるのです。 近年は労働環境改善の観点から、空調性能は重機選定における重要な指標となっています。中古重機を購入する場合でも「エアコンの効き具合」は重要なチェックポイントとなります。 重機エアコンの種類と特徴 重機に搭載されるエアコンは、「バッテリー接続型エアコン」と「エンジン駆動型エアコン」の2種類に分けられます。それぞれの特徴を理解しておくと、重機や現場にあった選択ができます。 バッテリー接続型エアコンのメリット バッテリー接続型エアコンは、エンジンを停止した状態でも稼働できる点が、最大の特徴です。 待機中やアイドリングストップ時にも使用できるため、燃費改善やCO₂排出量削減に効果的です。都市部や夜間工事など、騒音を抑えたい現場でもメリットがあります。ただし、長時間の連続使用には限界があるため、大容量バッテリーや補助電源の併用が現実的です。 たとえば、「ストロングクールプラス」は12V〜72Vのバッテリーに対応し、数分で−5〜−10℃の温度低下を実現します。フォークリフトや仮設ハウスでも利用でき、その手軽さと即効性が評価されています。 エンジン駆動型エアコンのメリット 一方で、エンジン駆動型は、乗用車やトラックと同じ仕組みで、エンジンが動いている限り安定した冷暖房を供給します。大型ショベルのような機種には高出力コンプレッサーが搭載されており、冷却力が高く、酷暑下でも室温を確実に下げられる点が強みです。 ただし、エンジン停止中は使えないため、待機時間が長い現場では不便に感じることもあります。また、燃費やアイドリング規制への影響にも注意が必要です。 長時間稼働を前提とするならエンジン駆動型が、アイドリングストップや待機が多い現場ならバッテリー型が向いています。 重機用エアコンに備わる主な4つの機能 重機用エアコンは単に冷暖房を行うだけでなく、現場特有の環境に対応するための機能が組み込まれています。 粉じんフィルター 建設現場や解体現場では、土やコンクリートの破片などが細かい埃となって空気中に舞い上がります。普通車のエアコンフィルターではすぐに目詰まりしてしまいますが、重機用のエアコンは専用の粉じんフィルターが使われています。粉じんフィルターはオペレーターが呼吸する空気をきれいに保ち、健康被害を防ぐ役割があります。 また、フィルターを定期的に掃除・交換することで、エアコン本体の寿命も延ばすことができます。一部のメーカーでは、目安として掃除はおよそ250時間稼働ごとに、交換は10回の清掃後が推奨されています。これは、環境で大きく変わるため、粉じんの多い現場では1週間に1度の清掃が理想的です。 除湿機能 梅雨や夏の湿気が多い時期には、キャビンの窓がすぐに曇ってしまいます。視界が悪化すると事故の原因となるため、重機用エアコンには除湿機能が備わっています。これは窓ガラスの曇り・結露を防ぐために特に大切な機能です。 例えば、梅雨の朝に重機を動かすと、窓が真っ白になって作業できない、という経験は珍しくありません。除湿機能があれば短時間で曇りを解消し、常に良好な視界を確保できます。 耐振動設計 ユンボなどの建設重機は、舗装前のガタガタした地面や解体現場の足場の悪い場所で長時間稼働します。そのため、車用のエアコンでは不具合や故障が起こりやすいです。重機用エアコンは、振動に強い設計で、配管の固定や部品の取り付けに工夫が凝らされています。 このため、重機用エアコンは作業中に「突然冷えなくなった」「異音がする」といったトラブルを防ぎ、不整地環境でも壊れにくい設計になっています。 高出力冷房 真夏の炎天下で重機に乗ると、キャビン内はすぐに40℃を超えることもあります。熱中症は命に関わる危険があるため、重機用エアコンは家庭用エアコンや車用よりも強力な冷房能力を備えているモデルもあります。 中には2,000Wを超える冷却能力を持つモデルもあり、短時間でキャビン内を涼しく快適にできます。オペレーターの体調管理はもちろん、集中力を保つためにも重要な機能と言えます。 こうした機能は「快適性」だけでなく、安全・健康・効率の三本柱を支えています。 エアコン設置のポイント3つと注意点 中古購入した重機や、エアコンが付いていない機種には、後付けでエアコンを取り付けることがあります。ここからは、その際に気をつけたいポイントをまとめます。 電源とスペースの確保 エアコンを動かすには、電気やエンジンの動力が必要です。バッテリー式の場合は電源容量を、エンジン式の場合はコンプレッサーを取り付けるスペースが確保できるかを確認しなければなりません。 施工は専門業者に依頼 「DIYで取り付ければ安く済む」と考える方もいますが、配管やダクトの施工を間違えると、冷気漏れや故障につながります。冷媒(フロンガス)の取り扱いも、専門知識が必要です。必ず実績のある業者に依頼しましょう。 メンテナンス性を考慮 フィルター交換や冷媒補充が簡単に行える位置に取り付けられているかも重要です。取り付けの段階で「メンテナンス性」を考慮しておくことで、維持費を抑えられます。導入費用だけで判断せず、アフターサービスや施工実績まで含めて業者を選ぶことが、長期的な安心につながります。 エアコンのメンテナンス エアコンは「付けたら終わり」ではなく、定期的な点検と清掃が欠かせません。ここでは初心者でもできるエアコンのメンテナンスを紹介します。 エアコンのメンテナンス紹介 フィルター清掃・交換:粉じん現場では、毎週清掃するのが理想的です。 冷媒チェック:不足すると、冷却能力が低下します。2〜3年ごとに補充・点検が必要です。密閉状態であれば、基本的に冷媒が減ることはありません。しかし、減っている場合は漏れの可能性が疑われます。 コンデンサー清掃:泥やホコリで風通しが悪くなると、効きが激減します。高圧洗浄機で定期的に清掃。 配管・ホース点検:劣化でひび割れや漏れが起きやすいため、年1回は確認しましょう。オイル染みがあれば要注意です。 シーズン前の稼働確認:異音・温度・風量を事前チェックすることで、現場トラブルを未然に防げます。 よくあるトラブルと対処法 ここでは、現場で頻出する症状ごとに「起きやすい原因」「その場でできる確認」「やってはいけないこと」「業者へ任せる目安」を順にまとめ、専門工具が不要な範囲でのチェックを中心に解説します。 冷えない :冷媒不足、コンプレッサー不良 起きやすい原因 エアコンを稼働させてもキャビン内がなかなか冷えない原因は、コンデンサー(前側の放熱器)の目詰まり、電動ファン不良、冷媒(れいばい)量の不足や過充填、コンプレッサーの劣化です。アイドリングのときに特に冷えが落ちる場合、風を送って熱を捨てる側のトラブルが疑われます。 その場でできる確認 まず設定を見直してみてください。A/Cボタンがオンになっているか、温度は低めに設定されているか、内気循環になっているかを確認します。 次にエンジンフードを開けて、コンデンサーのフィンに泥・綿埃・虫が詰まっていないかを目視で確認します。詰まりがある場合は、フィンを曲げない水圧でやさしく洗い流すと回復することがあります。A/C作動時に「カチッ」とクラッチが入る音がするかどうか、コンデンサー前の電動ファンが回っているかどうかも見ておきたいポイントです。 吹き出し口に安価な温度計を当て、外気温との差を記録しておくと後の診断がスムーズになります。 やってはいけないことは とりあえずガス(冷媒)を足すことは避けるべきです。多すぎると冷えは悪化し、最悪の場合、故障の原因になります。冷媒の回収・真空引き・規定量充てんは資格と機材が必要な作業です。 業者へ任せる目安 コンデンサー清掃とファン確認をしても改善しない、クラッチが入らない、エンジンが重くなるなどの症状が続くときです。早めに相談した方が修理費を抑えられます。 風量が弱い フィルター目詰まり、ファン故障 主な原因 キャビン内の循環フィルターや外気フィルターの目詰まり、ブロワーモーターの不調、ダクト内の異物詰まりです。粉じんの多い現場では、1週間で明らかに風量が落ちることもあります。 その場でできる確認 現場で確認する際は、まず取扱説明書でフィルターの位置を確認し、フィルターを取り外して目視で確認します。灰色〜黒くなっていたり、土の膜ができている場合は、清掃や交換のサインです。エアダスターや掃除機で表面の粉じんを取り除くだけでも、体感が変わります。 数分運転すると風がさらに弱くなる場合は、エバポレーター(冷却コイル)が凍っている可能性があります。その際は一度A/Cを切り、風だけを当てて解凍すると一時的に戻りますが、根本原因(フィルター詰まりや温度制御の不具合)を後で対処してください。 やってはいけないこと 濡れたフィルターをすぐに戻さないことです。カビの原因になります。乾燥させるか、新品に交換するのが無難です。 業者へ任せる目安 業者へは、清掃しても風量が戻らない場合や、特定の風量段だけ動かない(抵抗器やコントローラ不良の可能性)といった症状で相談しましょう。 異音がする ベルトの緩み、軸受け不良 主な原因 よくある異音としては、「キュルキュル」というベルト鳴き、「ゴロゴロ」という回転ベアリング音、「ガサガサ」というブロワー内の異物音などが挙げられます。A/CスイッチONにした時だけ音が出る場合は、コンプレッサークラッチやベルト周りが疑われます。ブロワー風量を変えると音の大きさが変わる場合は、室内側のファンやダクトに原因がある可能性が高いです。 その場でできる確認 確認できることは、ベルトの張りと表面のテカり(グレージング)を目視すること、ブロワー吸込み口に落ち葉やビニール片がないかを確認することです。吸込み口に異物が吸い付いていると、風量低下と同時に擦れる音が出ます。 やってはいけないこと 鳴いているベルトに潤滑剤をスプレーする行為は避けてください。一時的に静かになっても、滑りは悪化し、発熱や切断の原因になります。 業者へ任せる目安 業者へ依頼する目安は、金属的なうなり音や「カラカラ」といった断続音が出る場合や、異音とともに冷えも悪くなってきた場合です。回転系の異音は、放置すると焼き付きに発展しかねません。 異臭がする カビや泥汚れによるもの 主な原因 代表的な原因は、蒸発器(エバポレーター)に付着したカビ臭、ドレン詰まりによる生乾き臭、外気取り入れ口から入る排ガス・溶剤臭です。甘いにおいがする場合はヒーターコア周辺の冷却水漏れの可能性もあります。 その場でできる確認 その場でできる対処としては、まずドレン排水が地面にポタポタと落ちているか確認します。出ていない場合は詰まりが疑われるため、ドレンホースの先端を軽くつまんで異物を抜くか通水してみると改善することがあります。 次に、フィルターを交換し、可能ならエバポレーター洗浄用のフォーム(発泡洗剤)で内部を洗うと臭いが軽減されます。運転のコツとして、作業終了の数分前にA/Cを切って送風だけにすると、コイルが乾きやすくカビの発生を抑えられます やってはいけないこと 注意したい点は、排気ガスの臭いが強い場合です。外気導入口のシール不良や、キャビンの加圧が効いていない可能性があり、健康面のリスクが大きいため無理は禁物です。強い焦げ臭は電装の異常やベルト滑りのサインでもあるため、すぐエアコンをOFFにして原因を確認しましょう。 業者へ任せる目安 業者には、洗浄とフィルター交換でも臭いが戻る場合、ドレンから全く排水が出ない場合、焦げ臭や排気臭が続くといったケースで相談してください。 エンジン負荷が大きい :コンプレッサー焼き付きの可能性 主な原因 見られる現象は、アイドリングが不安定になる、燃費が急に悪化する、ベルトが焼けるにおいがする、などです。主因は高圧側の圧力上昇(コンデンサー詰まり・電動ファン不良)、冷媒の過充てん、コンプレッサーの焼き付き前兆などが考えられます。これらの症状は、真夏で粉じんが多い日に発生しやすい症状です。 その場でできる確認 やることは、冷えない時と同様にコンデンサーの清掃と電動ファンの回転確認をすることです。ラジエーターやオイルクーラーと重なって積層されている場合は、手前から順に風の通り道を確保します。これだけで負荷が軽くなることもあります。ベルトが滑っているときは表面がテカり、粉が出ます。緩みがあれば適正に張り、劣化している場合は交換が必要です。 やってはいけないこと 絶対に避けたい行為は、異音や焦げ臭がするのに連続運転を続けることです。コンプレッサーがロックすると、ベルト切れや発火のリスクがあり、他の補機まで巻き込みます。違和感を覚えたら、A/CをOFFにし、安全な場所で点検に切り替えましょう。 業者へ任せる目安 業者へは、清掃と簡易点検で改善しない場合や、A/Cを入れるとエンストしそうになる場合、金属音が混じる、といった段階で必ず連絡してください。過充填や内部ダメージの診断は現場では難しいため、無理は禁物です。 まとめ|エアコンは“安全を守る消耗品” 重機のエアコンは快適さだけでなく、安全性も左右する重要な装備です。種類ごとの特徴を理解し、正しく設置・メンテナンスを行うことで長く使用できます。効きが悪いと感じたら早めに点検を行い、故障を未然に防ぐことがコスト削減につながります。 エアコンは消耗品であることを忘れず、計画的に管理しましょう。 ←エアコン付きの重機をお探しならトクワールドにお任せください。

2025/10/17

1,159

-

整備・修理 整備・修理【現場で焦らない!】重機がオーバーヒートする原因と対策まとめ|予防・応急処置も解説

建設現場や土木作業に欠かせない重機ですが、炎天下や長時間稼働が続くと、オーバーヒートの危険が高くなります。突然の作業停止は、工程の遅延だけでなく、高額な修理費用や安全事故にも直結しかねません。 本記事では、オーバーヒートの仕組みや原因、現場での応急処置、そして未然に防ぐためのメンテナンス方法について詳しく解説します。 この記事でわかること オーバーヒートの原因 オーバーヒートの対策 オーバーヒートになった時の処置 目次 重機がオーバーヒートするとは? オーバーヒートの主な原因 オーバーヒートの症状 オーバーヒートの対処法 オーバーヒートを予防するためのメンテナンス方法 まとめ:オーバーヒート対策の需要性 重機がオーバーヒートするとは? オーバーヒートとは、エンジンの温度が許容範囲を超え、冷却系統が追いつかなくなる状態を指します。自動車と違い、重機は高負荷・長時間運転が当たり前で、粉塵や泥水などの厳しい環境で稼働します。そのため、冷却系統に異常が起こりやすく、放置するとエンジンの焼き付きや故障につながります。 オーバーヒートの主な原因 オーバーヒートは重機作業中に突然エンジンが止まることもあり、作業効率の低下や部品の故障などの二次被害につながります。現場では、さまざまな要因が絡み合い、オーバーヒートを引き起こすことがあります。 現場で実際に見かける主なオーバーヒートの原因は、次のとおりです。 冷却水不足 もっとも多いのは冷却水(LLC:ロングライフクーラント)の不足です。冷却水はエンジンの熱を吸収し、ラジエーターで放熱する役割を担っています。しかし、量が不足すると冷却能力は当然大きく低下します。 原因の多くはホースの経年劣化や接続部の緩み、ラジエーターキャップの不具合などによる漏れです。夏場は蒸発による減少も起こりやすく、意外と盲点になりがちです。水位ゲージを日常点検で確認ないと、知らぬ間に必要量を下回り、稼働中に一気に温度が上昇するケースがあります。 ラジエーターの詰まり 重機の稼働環境は粉じんや泥、虫や落ち葉などであふれているため、ラジエーターのフィンは非常に汚れやすい箇所です。本来、走行風や冷却ファンの風によって効率的に熱を放出する仕組みですが、フィンに異物が詰まると通気性が低下し、冷却効果は半減します。 特に粉じんが舞いやすい解体現場や土砂現場では、1日でフィンが目詰まりすることも珍しくありません。定期的な清掃を怠ると、真夏や高負荷作業時に一気にオーバーヒートへとつながります。 ファンベルトの劣化・断裂 ファンベルトは、ウォーターポンプや冷却ファンを駆動するための重要な部品です。ベルトに摩耗やひび割れが進行すると滑りが生じ、十分な回転が得られなくなり冷却水の循環が滞ります。 ベルトが切れてしまうと、冷却が一気に止まり、エンジンはあっという間に熱を持ちます。作業を続ければ数分で焼き付きに至る危険性があり、機械の大きな故障につながります。 ベルトが「キュルキュル」と鳴くような音は交換のサインであり、早めの整備が欠かせません。 サーモスタットの故障 サーモスタットはエンジンの温度に応じて冷却水の流れを調整する部品であり、まさに冷却系統の要ともいえる存在です。低温時にはバルブを閉じて冷却水を循環させず、暖気を早める働きを持っています。 しかし、一定温度を超えると自動的に開き、冷却水をラジエーターへ循環させます。もしこの部品が固着して開かない状態になると、冷却水が循環せずに瞬時に温度が上昇します。サーモスタットの不良は突然発生することも多いため、症状が出てからでは手遅れになることがあります。 作業環境要因 最後に無視できないのが作業環境です。真夏の直射日光下で、気温35度を超える環境での連続稼働は、機械にとって極めて過酷な状況です。特に掘削や運搬のような高負荷作業が長時間続くと、冷却系統が正常に機能していても処理能力の限界を超えてしまうことがあります。また、傾斜地や不整地での稼働はエンジンに余計な負荷をかけ、冷却不足を助長する要因となります。 加えて、粉じんや泥水が多い現場では、ラジエーターやフィルター類の汚れも急速に進行し、オーバーヒートのリスクが格段に高まります。 オーバーヒートの症状 オーバーヒートは突然起きるわけではなく、ほとんどの場合は何らかの前触れがあります。水温計の動きや、少し変わったエンジン音など、普段から注意していれば大きなトラブルを避けやすくなります。 重機を日常的に操作するオペレーターは、次のような症状に敏感である必要があります。 水温計の針が赤ゾーンに近づく 多くの重機には水温計が備わっており、通常は中央付近で安定しています。作業中に少しずつ水温が上昇し、やがて赤い領域に差しかかる場合は冷却系統が正常に機能していないサインです。特に気温の高い夏場や長時間の連続運転時には、水温計の針の動きをこまめに確認することが重要です。 エンジンから焦げ臭いにおい これは、オイルやゴム部品が異常な熱で焦げている場合に発生します。オペレーター自身が「いつもと違う匂い」に気づくことが、トラブルの早期発見につながります。焦げ臭さを感じた場合は、エンジン内部ですでに高温状態が進行していることを意味します。 パワーダウンや回転数の不安定化 アクセルを踏んでも重機の動きが鈍くなったり、エンジン回転が不規則になるのは、過熱により燃焼効率が低下している証拠です。現場では「なんとなく力が出ない」と感じる程度でも、その裏では深刻な温度上昇が起きていることがあります。 蒸気が立ち上る オーバーヒートがかなり進行した段階です。冷却水が沸騰し、ラジエーターやホースから蒸気が吹き出す状態は非常に危険であり、そのまま運転を続けるとエンジン破損に直結します。火傷のリスクもあるため、近づく際は十分な注意が必要です。 警告ランプ点灯 最近の重機には各種センサーが搭載されており、冷却系統の異常を検知すると、メーター内のランプで知らせてくれます。しかし、警告ランプが点灯した時点で状況はかなり進行していることが多いため、直ちに運転をやめ、安全に停車する必要があります。 これらの兆候を軽視して作業を続けると、突然のエンジン停止により現場の工程が中断されるだけでなく、作業員の安全にも大きな危険が及びます。特に掘削中や重量物を吊り上げている最中にエンジンが止まれば、事故や物損につながる可能性が高まります。オペレーターは常に五感を働かせ、異変をいち早く察知する姿勢が不可欠です。 オーバーヒートの対処法 万が一、重機がオーバーヒートを起こした場合は、慌てず冷静に対処することが何より大切です。間違った対応をすると、被害が拡大し、エンジンの破損や火傷などの重大なトラブルに発展することがあります。現場で取るべき基本的な手順を詳しく解説します。 安全な場所に停車しエンジンを停止 まず行うべきは安全な場所に停車して、エンジンを停止することです。オーバーヒートの兆候を感じた場合「もう少し動かせるだろう」と考え、作業を続けるのは非常に危険です。高温状態で稼働させると、数分でエンジン内部の金属部品が焼き付き、再起不能になる可能性があります。傾斜地や作業物を吊り下げている状況であれば、まずは安全を確保し、停車することが求められます。 ボンネットを開けて自然冷却を待つ 停車後は、ボンネットを開けて自然冷却を待つことが重要です。ここで注意すべき点は、すぐにラジエーターキャップを開けないことです。冷却水が沸騰している状態でキャップを開けると、高圧の蒸気や熱湯が一気に噴き出し、重度の火傷を負う危険があります。最低でも15〜30分程度は冷却を待ち、手で触れても熱さを感じないレベルまで温度が下がったことを確認してください。 温度が下がったのを確認してから冷却水を補充 十分に冷えたことを確認したら、冷却水を補充します。現場で専用のLLCを用意できない場合は、水道水を応急的に使用しても構いません。ただし水道水は防錆・防凍性能がないため、あくまで一時的な処置に留め、後日必ずLLCへ入れ替える必要があります。冷却水を補充する際も、必ずエンジンが完全に冷えていることを確認してから作業してください。 ファンベルトやホースを点検 冷却水を補充したら、ファンベルトやホースも必ず点検しましょう。現場では小さなひびやゆるみでも、後々大きなトラブルになることがあります。怪しい箇所があれば、無理せず整備工場に持ち込むのが安心です。 現場での無理な修理は、一時的に動いても再発の可能性が高く、事故の原因となります。 応急処置後は必ず管理者に報告 応急処置を終えたら、必ず管理者へ報告することが重要です。オーバーヒートは単なる偶発的なトラブルではなく、機械の状態や作業環境に根本的な問題を抱えているサインでもあります。報告を怠ると、再発の危険が高まり、現場全体の作業効率や安全性を損なうことになります。管理者と情報を共有し、必要に応じて整備や作業計画の見直しを行うことが、再発防止の第一歩です。 オーバーヒートは発生してしまうと厄介ですが、正しい手順を踏めば致命的な故障や事故を防ぐことができます。大切なのは「慌てず冷静に対応すること」と「その後の整備・報告を徹底すること」です。現場でのひとつひとつの判断が、重機の寿命や作業の安全に関わります。 オーバーヒートを予防するためのメンテナンス方法 オーバーヒートのリスクを減らすには、何よりも定期的なメンテナンスが重要です。特に、重機は一日中稼働することも多いため、ちょっとした不具合でも見逃すと大きな故障につながります。だからこそ、日常点検をしっかり行うことが大切です。 冷却水の定期補充と交換 冷却水(LLC)はエンジンの温度を一定に保つための重要な役割を果たしますが、時間とともに劣化します。特に、過酷な作業環境下では冷却水が汚れやすく、性能が低下していきます。冷却水はメーカーの指定に従って定期的に交換する必要があります。使用するクーラントには、温度の変化に応じて最適な種類や希釈率が定められているため、これを守らないとオーバーヒートを引き起こす原因になります。 また、冷却水の水位も常にチェックし、適正量が確保されているか確認してください。水位が不足していると冷却性能が大きく低下し、エンジンの過熱を招く可能性があります。特に、長時間の作業では自然に減少するため、作業前の点検は不可欠です。 ラジエーターの清掃と点検 ラジエーターのフィンは非常にデリケートなため、汚れが詰まると冷却効率が劇的に低下します。特に粉塵や泥が舞う現場では、ラジエーターを定期的に掃除することが大切です。フィンに異物が詰まると、空気の流れが悪化し、冷却効果が大幅に減少します。 ラジエーターの清掃方法としては、まずホースやブラシで大まかな汚れを取り除き、その後専用のエアコンプレッサーや高圧洗浄機を使って細かい汚れを落とします。重要なのは、洗浄後、ラジエーター内の水分を完全に排出し、乾燥させることです。これを怠ると、錆や腐食の原因になります。 ファンベルトの点検と交換 ファンベルトは、エンジンの冷却システムにおいて非常に重要な役割を担っています。ベルトに摩耗やひび割れが見られると、冷却システムの機能が低下し、オーバーヒートの原因になります。摩耗や異常がないか、定期的にチェックし、ひび割れや異音があれば早期に交換しましょう。 ファンベルトの交換時期は、メーカーが推奨する交換周期を確認し、それを守ることが重要です。また、ファンベルトの張り具合も定期的にチェックして、緩んでいないか確認しましょう。ファンベルトが張りすぎると冷却効率が低下するため、適切な調整が必要です。 サーモスタットとウォーターポンプの点検 サーモスタットとウォーターポンプは、冷却システムの中でも非常に重要な部品です。サーモスタットが故障すると、冷却水の流れが正常に調整されず、過熱を引き起こします。また、ウォーターポンプが不調になると冷却水がうまく循環せず、エンジンがオーバーヒートを起こすことになります。 これらの部品も定期的に点検し、問題があれば早期に交換することが大切です。特にウォーターポンプは長期間使用すると内部のベアリングが劣化し異音が発生することがあるため、異常音を感じたら早めに交換を検討しましょう。 まとめ:オーバーヒート対策の需要性 重機のオーバーヒートは、エンジンそのものに大きなダメージを与えるため、最悪の場合は高額な修理・交換費用が発生します。未然に防止するには、日々の点検を怠らないことが大切です。

2025/10/10

1,725

-

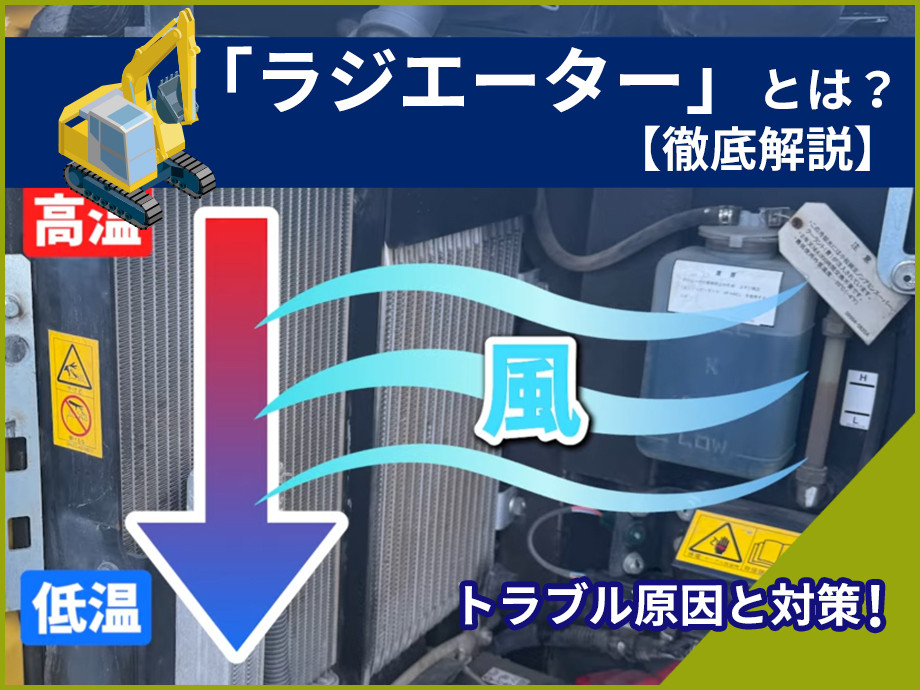

整備・修理 整備・修理ユンボのラジエーターとは?構造・役割・トラブル原因と対策を徹底解説!

ユンボ(油圧ショベル)は、建設現場や林業、農業などあらゆる場面で活躍する汎用性の高い重機です。ユンボが稼働する現場は過酷な環境であることが多く、その中でエンジンは高出力を維持しながら長時間稼働し続けます。そのため、エンジンには常に大きな負荷がかかり続けます。 エンジンは燃焼の過程で大量の熱を発生させるのですが、この熱を適切に処理するため、ユンボなどの建設機械には必ず備わっているのがラジエーターという部品です。 ラジエーターは自動車にも搭載されているため聞き慣れた部品名かもしれませんが、建設機械のラジエーターはより過酷な環境を前提として設計されており、日常的なメンテナンスが特に重要になります。 本記事では、ラジエーターの基本的な役割から構造、発生しやすいトラブルの要因、そして長寿命化のために実践すべき管理方法までを、詳しく解説していきます。 この記事でわかること ユンボのラジエーターの役割と構造・仕組み 発生しやすいトラブル メンテナンスのポイント 目次 ラジエーターとは?|ユンボにおける冷却装置の役割 ユンボのラジエーター構造|簡単な仕組み解説 よくあるラジエータートラブルと原因 【動画で説明】誰でもできる、重機のオーバーヒート対策! ラジエーターのメンテナンス方法 各消耗パーツの交換目安は? まとめ.ラジエーター管理でユンボの寿命が変わる ラジエーターとは?|ユンボにおける冷却装置の役割 普通免許をお持ちで自家用車を運転する方であれば、ラジエーターという名称は聞いたことがあるかと思います。最初にラジエーターの果たす基本的な役割を理解しておきましょう。 エンジンの熱を冷却する役割 エンジンは燃料を燃焼させて回転力を生み出す仕組みであり、その過程で大量の熱を帯びます。ラジエーターは、自動車や重機に搭載される放熱器のことであり、エンジンの発熱を効率よく空気中へ逃がしてエンジンを冷却する役割を担っています。 特に、ユンボのような油圧ポンプを駆動し続ける重機は、自動車以上に発生する熱量が多く、エンジンへの負担も大きいです。 エンジンが高温状態のまま放置されると、燃焼効率が悪化し、出力が低下するだけでなく、金属部品が膨張して摩耗や焼き付きが発生する可能性があります。最悪の場合、オーバーヒートでエンジンが完全に故障し、多額の修理費用や機械の長期不稼働が発生することにもなりかねません。 ラジエーターの仕組み ラジエーターは、オーバーヒートなどの危険を防ぐために、冷却水と呼ばれるクーラントを循環させ、熱を外部へ放出します(水冷式)。 エンジン内部を通ったクーラントは高温になり、ラジエーターへ送られます。そして、走行風や冷却ファンの風を受けて冷やされ、再びエンジンへ戻るという循環を繰り返します。この一連のサイクルが正常に働くことで、エンジン温度は常に適正な範囲に保たれ、安定した出力と耐久性が維持される仕組みです。 定期的な点検が必要 ユンボの作業現場は、粉じんや泥水、極端な高温や低温といった過酷な環境が日常的です。そのためラジエーターが詰まったり、冷却液が劣化・減少したりすると、すぐにオーバーヒートや性能低下が起こりやすくなります。つまり、ラジエーターは単なる補助的な部品ではなく、ユンボ全体の稼働を支える生命線といえる装置です。 ユンボのラジエーター構造|簡単な仕組み解説 ユンボのラジエーター構造は、基本的に自動車用と同じ仕組みで設計されています。ラジエーターの内部構造を理解することで、なぜメンテナンスが欠かせないのかがより鮮明になります。 リザーバータンク クーラントの量を調整するための、いわば補助タンクです。冷却水は温度変化によって膨張・収縮するため、その変化分を一時的に受け止めたり、必要に応じて戻したりすることで冷却系の安定を維持しています。タンクは半透明の樹脂製で、外からクーラント量を目視できるのが特徴です。 アッパータンク アッパータンクはラジエーター上部にあり、エンジンから戻ってきた高温のクーラントが最初に流れ込む部分です。ここからラジエーターコアに送り込まれます。 コア(冷却フィン) コアはラジエーターの中心部で、薄い金属管とそれを囲むフィンが組み合わさって構成されています。金属管をクーラントが通過する際に、冷却ファンや走行風と熱交換を行い、エンジンの熱を帯びたクーラントを冷却します。建設現場では粉じんや泥が付着しやすく、フィンが詰まると冷却効率が大幅に低下するため、定期的な清掃が不可欠となります。 ロアータンク ロアータンクはラジエーター下部にあるタンクで、コアを通過して冷却されたクーラントを集める場所です。その後、このタンクからエンジンへと冷却液が送り返され、再び循環が始まります。アッパータンクと同様に常に温度変化や圧力にさらされるため、劣化やひび割れが起きると冷却水漏れにつながります。 ラジエーターホース(アッパーホース・ロアーホース) アッパーホースとロアーホースは、エンジンとラジエーターを繋いでいます。高温に耐えるゴム製で柔軟性があるものの、経年劣化によりひび割れや硬化が進むと、冷却水漏れや破裂がよく見られるため定期的な点検が必要です。 冷却ファン ユンボは自動車のように走行風を得られないため、冷却ファンが冷風を発生させ冷却します。エンジン直結型のベルト駆動ファンや、温度に応じて回転を制御する電動ファン、油圧で駆動するタイプなどがあり、エンジンの冷却に欠かせません。ファンが故障すると空気の流れが止まり、短時間でオーバーヒートにつながるため要注意です。 ラジエーターキャップ ラジエーターキャップは、内部にスプリングと弁が組み込まれており、ラジエーター内の圧力を調整します。ラジエータの内部に一定以上の圧力がかかると、クーラントをリザーバータンクへ逃がし、逆にエンジン停止後に温度が下がって負圧になると、リザーバータンクからラジエーターへクーラントが吸い戻され、循環量が常に一定に保たれます。 このように、ラジエーターは複数の部品が連携して成り立っており、どれか一つでも不具合が起きれば冷却性能が大きく低下してしまいます。そのため、各部品の役割を理解したうえで点検・メンテナンスを行うことが、ユンボの長寿命化につながります。 よくあるラジエータートラブルと原因 ラジエーターは過酷な環境下で稼働するため、重機を長く使用しているとさまざまなトラブルが生じやすいです。ここでは、代表的な症状と原因を見ていきましょう。 オーバーヒート オーバーヒートは、冷却水の不足やラジエーターフィンの目詰まりで発生しやすいトラブルであり、エンジンにとっては致命的です。また、冷却ファンの故障やサーモスタットの不具合もオーバーヒートの要因になります。特に油圧ショベルのように長時間アイドリングや重負荷作業を行う機械は、常にオーバーヒートのリスクにさらされています。 クーラント漏れ ラジエーターホースの劣化、キャップの不良、コアの亀裂などが原因でクーラント漏れが発生します。特に、ラジエーターホースはゴム製で柔軟性がある一方、熱や振動によって徐々に劣化し、ひび割れや硬化を起こします。 その結果、冷却液が徐々に外部へ漏れ出すことがあります。また、ホース接続部の緩みもクーラント漏れの原因になります。液漏れは初期段階では気づきにくく、放置すると一気に液量が不足してオーバーヒートを招くため、小さな漏れでも早期発見と修理が欠かせません。 冷却効果の低下 クーラントには「防錆剤」「消泡剤」などの添加剤が含まれており、ラジエーターやエンジン内部を錆や腐食から守る働きがあります。しかし、長期間交換せずに使用し続けるとこれらの成分が分解・消耗し、性能が低下します。その結果、ラジエーター内部に錆が発生したり、キャビテーションという現象が起こります。 キャビテーションとは、冷却水中で発生した気泡が金属表面に衝突し続けて微細な破壊を繰り返す現象であり、やがて金属に小さな穴が空くほどの損傷を与えます。冷却液の劣化を軽視すると、ラジエーターやエンジンの寿命を著しく縮めてしまうこともあるので注意しましょう。 ラジエーターキャップ不良 ラジエーターキャップは単なる蓋と思われがちです。ところが、実際には内部の圧力を調整する安全弁の役割を果たしています。通常の場合、キャップが正常に作動していれば、内部は加圧され、クーラントの沸点は100℃に上がり、高負荷でエンジンが熱を持っても蒸発せずに安定した冷却が行えます。 しかし、キャップのゴムパッキンが劣化すると圧力調整ができなくなり、冷却水が早く沸騰しやすくなります。その結果、冷却回路に気泡が発生して熱交換効率が低下し、オーバーヒートを繰り返す原因になってしまうのです。 【動画で説明】誰でもできる、重機のオーバーヒート対策! 「重機のオーバーヒート」の原因と、自分でもできる簡単な対策を紹介します! ラジエーターのメンテナンス方法 ラジエーターは消耗部品の集合体であり、適切なメンテナンスが寿命を大きく左右します。現場で実践できる基本的なメンテナンス方法をご紹介します。 冷却液(クーラント)の管理と定期交換 ラジエーターの管理でもっとも基本的で重要なのが冷却液の管理です。冷却水の液量は定期的に確認し、減っている場合はその都度補充する必要があります。 メーカーが指定する周期で交換することが重要です。水道水を補充すると内部にサビやスケールが発生するため、必ずメーカー規定のクーラントを使用しましょう。 ラジエーターコアの清掃 ラジエーターコアは冷却効率の要ですが、ユンボの稼働環境は粉じんや土埃が舞う現場がほとんどです。放置するとフィンに汚れが詰まり、空気の流れが阻害されることで放熱性能が一気に低下します。これは、オーバーヒートの要因となるので注意が必要です。 清掃にはエアブローや水洗いが有効ですが、フィンは繊細です。高圧で吹き付けると簡単に曲がり、逆に熱交換効率を落とすリスクがあります。そのため、弱めの圧力で外側から丁寧に掃除することがポイントです。定期的に清掃を行うことで、ラジエーター本来の性能を維持し、無用なトラブルを防げます。 フィルターや補助装置の活用 一部のメーカーでは、ラジエーターの吸気側に清掃可能なフィルターが装備されている場合があります。代表的なのはコベルコ建機の「iNDrフィルタ」で、簡単に取り外して清掃できる設計になっています。 フィルターを定期的に清掃しておけば、コア本体が目詰まりするのを防ぎ、作業効率を落とさずに済みます。ユンボは現場で長時間使われる機械であるからこそ、こうした補助装置を活用することでメンテナンス負担を大きく減らせます。結果的に、稼働率の向上や機械寿命の延長に直結します。 ラジエーターホース ラジエーターホースは劣化しやすいという弱点があります。重機を長期使用している、または中古ユンボの場合は、硬化や亀裂、キャップのシール不良などの不具合が生じている可能性があるので注意が必要です。表面のひび割れや硬化が進むと、クーラント漏れの原因となるため、定期的に確認し早めに交換することをおすすめします。 特に注意したいのはホースの接続部です。金属との境目は負担がかかりやすく、劣化や締め付け不良によって滲みが発生するケースが少なくありません。外観チェックの際には、ホース全体だけでなく接続部の湿り気や変色も点検時のチェックポイントになります。 ラジエーターキャップ ラジエーターキャップの点検・交換は、現場でも軽視されがちですが、実は冷却系統の圧力をコントロールする安全弁としての重要な役割があります。しかし、キャップ内部のゴムパッキンは熱や経年劣化に弱いです。 ひび割れや硬化が進むと圧力を保てなくなり、冷却水が沸点に達しやすくなってしまいます。その結果、オーバーヒートのリスクは一気に高くなります。キャップ自体は決して高価な部品ではなく、交換作業も難しくありません。 だからこそ、劣化に気づいたときに交換するのではなく、定期点検で積極的に状態を確認し、少しでも異常に気づいたら早めに交換することをおすすめします。 冷却ファンの作動確認 冷却ファンはクーラントの冷却を維持するために重要な部品です。ベルト駆動式のファンの場合、まずはベルトの張り具合や摩耗を注視するべきです。張りが緩むとファンの回転数が落ち、冷却不足に直結します。 最近は電動式や油圧駆動式のファンも増えていますが、これらもモーターや油圧ラインに不具合があれば、十分な風を生み出せなくなる可能性があります。作業中の異音や回転不良は、早期のサインと捉えるべきです。 特に、見落としがちなのがファンブレードそのものです。泥や粉じんが付着するとバランスが崩れ、異音や振動の原因になります。放置せず、定期的に清掃して常にスムーズな風を送り込める状態を保つことが、ユンボのオーバーヒートを未然に防ぐための基本予防になります。 各消耗パーツの交換目安は? ラジエーターまわりの部品は、見た目に大きな変化がなくても確実に劣化が進んでいる場合があります。そのため、定期的な交換をすることで寿命を延ばすことができます。 クーラント(冷却水) まず、基本となるのがクーラントです。防錆や消泡といった添加剤の効果は時間とともに薄れていくため、おおよそ2年に1回の交換が理想です。ただし、粉じんの多い現場や高負荷の作業環境では、それより短いサイクルで交換するのが安心でしょう。 ラジエーターホース・ラジエーターキャップ ラジエーターホースやラジエーターキャップの内部はゴム製品であるが故に、経年劣化が少しずつ進みます。目安としては3〜5年での交換が推奨されますが、早めの点検で異常を見つけておくことが大切です。 ラジエーターコア本体 ラジエーターコアは、定期的なメンテナンスをしっかり行っていても、10年以上使用すると内部の腐食や詰まりが目立ち始めます。放熱性能の低下を感じたら、思い切って交換を検討するのが賢明です。まだ動いているから大丈夫だと過信せず、故障する前に手を打つ予防的な整備こそが、ユンボの冷却系統を長持ちさせる最大のポイントと言えるでしょう。 まとめ.ラジエーター管理でユンボの寿命が変わる ラジエーターはユンボの冷却系統を担当する重要な存在です。冷却液管理や清掃、部品点検を怠らなければ、寿命は大きく延び、現場の稼働率も安定します。 ←トクワールドでは高品質な【ユンボのパーツ】を多数取り揃えております!

2025/10/07

1,990

-

クレーン クレーン【2025年版】タダノ,加藤,KOBELCOクレーンメーカー3社徹底比較|特徴,強み,選び方を解説

建設現場やインフラ整備の主力機材として活躍するクレーン車。その中でも「タダノ加藤製作所・KOBELCO(神戸製作所)」は日本が誇る3大クレーンメーカーです。 それぞれのメーカーには独自の強みや特徴があり、現場用途によって選び方が変わります。本記事では、3社の技術・信頼性・対応分野・中古市場での評判を比較し、購入時の参考になる情報をまとめました。 この記事でわかること 大手クレーンメーカー3社の特徴 クレーン車選びのポイント クレーン業界の最新トレンド 目次 クレーン車の基礎知識と種類 主要クレーンメーカーの比較 クレーン車の選び方と活用法 クレーン業界の最新トレンド まとめ クレーン車の基礎知識と種類 クレーン車は、主に建設現場などで使用される特殊車両に分類される重機で、重量物を吊り上げて移動・設置を行うための機械です。 クレーン車の中には、不整地でも使用可能なラフテレーンクレーンや安定性に優れたクローラークレーンなどもあり、用途や作業環境に合わせて適切なクレーンを選択する必要があります。 クレーン車の主要な種類 クレーン車にはさまざま種類があり、各機種には特有の機能や用途があります。以下では主要なクレーンを4つご紹介し、その特徴と用途を解説します。クレーン車の導入時の参考にしてみてください。 トラッククレーン トラッククレーンは、トラックの車体にクレーンを搭載した機動力と汎用性を兼ね備えたクレーン車です。現場への移動性に優れているほか、都市部でも使いやすく、小規模から中規模の現場に適しています。また、比較的導入コストも抑えられます。 ラフテレーンクレーン ラフテレーンクレーンは、不整地や狭い場所での重量物吊り上げに適したクレーン車です。コンパクトな車体と大きな4輪駆動のタイヤが特徴で、狭い住宅街や都市部だけでなく、不整地、軟弱地盤でのクレーン作業もこなします。機動性と吊り能力のバランスに優れたクレーンと言えるでしょう。 オールテールクレーン ラフテレーンクレーンとトラッククレーンの長所を併せ持つ高機能のクレーン車です。一般的なトラッククレーンやラフテレーンクレーンのタイヤは4輪ですが、オールテールクレーンは9軸18輪の多軸方式が採用されています。これにより、路面に対する車両重量が緩和されるので、不整地では良好な走行性を発揮します。また、高速道路走行にも対応してますが、道路交通法の事情からクレーン部は取り外して、別で現場まで輸送し現地で組み立てる必要があります。 クローラークレーン クローラークレーンは、走行方式にクローラー(キャタピラー)方式を採用した、不整地専用の大型クレーン車です。軟弱地盤でも安定したクレーン作業が可能で、吊り上げ能力も高いため、主に大規模な建設現場や橋梁工事などに使用されます。 主要クレーンメーカーの比較 クレーン車選びにおいては、どのメーカーの機種を選ぶかは非常に重要です。メーカーごとに得意とする機種や技術分野が異なり、現場の特性や用途によって最適な選択肢も変わってきます。 ここでは、日本のクレーン業界を代表するタダノ・加藤製作所・KOBELCO(コベルコ建機)の3社に注目し、それぞれの特徴や主力製品、導入メリットについて詳しく見ていきましょう。 タダノの特徴と製品ラインナップ 株式会社タダノは、日本国内だけでなく海外にも展開する大手クレーンメーカーです。タダノは油圧制御の精度や操作性の滑らかさに定評があり、長時間の作業でも安定した性能を発揮します。 タダノの主力製品は、ラフテレーンクレー)、オールテレーンクレーン、トラッククレーンなどが代表的です。タダノのクレーンは高性能、高機能、サポート体制の充実が大きなメリットとして挙げられます。特に、ラフタークレーンとオールテールクレーンの機動性とクレーン能力の高さは、都市部や不整地などあらゆる現場のニーズに対応可能です。 ラフテレーンクレーンは未舗装地や狭い現場での機動性が高く、建設・土木・災害復旧など幅広い用途に対応できます。オールテレーンクレーンは高速道路での移動と悪路走行を両立し、大規模な橋梁工事やプラント建設に活用されています。 また、タダノは純正部品の安定供給や全国規模のサービス拠点を持ち、迅速なメンテナンス対応が可能です。タダノのアフターサポート体制は他社と比較しても高水準で、稼働率の最大化に寄与しています。 【タダノの主力クレーン製品】 GRシリーズ(ラフテレーンクレーン) タダノの主力製品である「GRシリーズ」は、ラフテレーンクレーンとして国内外で非常に高い評価を得ています。このシリーズの最大の特長は、コンパクトな車体と優れた機動性です。都市部や狭小地での作業に強く、住宅街や密集した工事現場でも効率的にクレーン作業をこなすことができます。 また、「GR-1000N」は、100 USトンクラスの大型ラフテレーンクレーンで、都市部や狭小地での高効率作業を実現します。この機種は、最大揚程55.8mを誇る13.7mのフルオートジブを搭載し、補助作業なしでブーム操作が可能です。 操作性にも優れ、10.4インチのカラータッチパネルや遠隔操作用ラジコンの搭載により、現場でのセットアップ時間が大幅に短縮されます。また、タダノ独自の遠隔管理システム「Hello-Net」により、稼働状況や整備履歴をクラウドで一括管理することが可能です。 燃費性能にも配慮されており、エコモード制御によってCO₂排出量を最大約29%削減。高性能・高効率・環境対応の三拍子が揃った一台です。 加藤製作所の強みと代表機種 加藤製作所は、1895年に設立されてから100年以上の歴史を持つ老舗クレーンメーカーであり、その技術力の高さと製品の操作性・耐久性で知られています。特に油圧システムの信頼性は業界でも評価が高く、重負荷の作業環境でも長期間安定稼働する点が強みです。 代表機種には、ラフテレーンクレーンの「KRMシリーズ」や「SRシリーズ」があり、それぞれの機種は高い吊り能力と優れた操作性を両立しています。特に、SRシリーズは都市部の限られたスペースでも効率的に作業が可能で、建築現場や工場の設備据え付けに最適です。 【加藤製作所の主力クレーン製品】 SR-250Rf(ラフテレーンクレーン) 加藤製作所が展開するラフテレーンクレーン「SR-250Rf」は、25t吊りの中型モデルで、操作のしやすさと高い耐久性が特徴です。最大ブーム長は30.5mで、広範囲の作業に対応できる4段伸縮構造を採用しています。 この機種は、整備性が最大の強みです。構造部材の配置や点検口の設計が工夫されており、日常のメンテナンスが簡単に行えるよう配慮されています。さらに、低騒音・低排出ガスに対応しており、平成26年排ガス規制適合、国土交通省の低騒音型建設機械の指定を受けています。 KOBELCO建機の技術革新と製品 コベルコ建機は、常に新しい技術を取り入れる姿勢で知られ、環境性能と省エネ技術に優れたクレーンを多数展開しています。特に、ハイブリッドシステムや低燃費エンジンの導入によって、燃料消費とCo2排出量の削減を実現しています。コベルコの技術革新は、環境規制が厳しい海外市場でも高く評価されています。 製品ラインアップは多様で、油圧クローラクレーン、ラフテレーンクレーン、タワークレーンなど、用途に応じた選択肢が豊富です。コベルコは廃棄部品のリサイクルや環境負荷低減型の製造工程を採用するなど、持続可能な開発にも積極的に取り組んでいます。 KOBELCO建機の主力クレーン製品 CKE2500G-2 コベルコ建機が誇る「CKE Gシリーズ」は、最大吊上げ能力250tの大型クローラークレーンを含む製品を展開しています。特に「CKE2500G-2」などは、橋梁やプラント建設といった大規模インフラ工事において強力な存在感があります。 このシリーズの最大の特長は、環境性能の高さです。エネルギー回生システムを備えたハイブリッド仕様で、従来機と比べて燃費効率を大幅に向上させています。また、最大ブーム長は91.4mと長尺作業にも対応し、不整地や仮設地盤上での安定した吊り作業が可能です。 クレーン車の選び方と活用法 クレーン車を選ぶ際は、使用の目的を明確にさせることから始めます。 例えば、高層ビル建設や大型橋梁工事などでは、吊り荷重250tクラス以上の大型オールテレーンクレーンが必要となる場合があります。一方で、住宅建築や都市部での設備工事には、機動性と小回り性能を備えたラフテレーンクレーンの方が適しています。 目的を明確にしたら、必要な吊り荷重を計算し、安全率を加味した上で機種を選定します。大型クレーンの場合は、走行条件や設置スペース、搬入路の幅なども考慮が必要です。また、油圧性能や作業半径の広さも作業効率に直結するため、導入前の仕様確認は欠かせません。 クレーン業界の最新トレンド 近年のクレーン業界では環境規制の強化を受け、「燃料効率」や「排出ガス削減」を強化した製品開発が進んでいます。小型クレーンではエンジンの低燃費化やハイブリッド化が進み、CO2排出量を大幅に削減できる機種も人気です。 また、欧州や日本の環境基準に適合したエンジンを搭載することで、国際市場でも競争力を高めています。 そして、クレーン車のハイブリッド化とともに急速的に進んでいるのが、デジタル技術の導入です。具体的には、クレーンの稼働データをリアルタイムで監視し、予防保全に活用するIoTシステムや、半自動化された吊り作業支援システムが実用化されています。 デジタル化や半自動化により、作業効率の向上と人為的ミスの削減が可能となり、安全性も飛躍的に向上しています。2025年では、完全自動化クレーンの実証実験やAIによる作業計画の生成など、さらなる技術革新が期待されています。 固定式クレーンでも、主に工場や倉庫に設置される天井クレーンでリモート化したクレーンが普及中です。 まとめ クレーン選びでは、使用目的の明確化も大切ですが、信頼できるメーカーと自社の作業内容や現場条件に適合した機種を選ぶことも重要です。 タダノは高い操作性とサービス網、加藤製作所は耐久性とコスパ、KOBELCOは技術革新と環境対応など、それぞれの強みを比較し、自社にもっともマッチする選択をしましょう。 中古導入を含め、綿密な比較と情報収集が失敗しないクレーン選びに繋がります。 豊富な在庫からお探しします!【中古ユンボ・パワーショベル】買うならトクワールド!

2025/10/01

4,061

-

クレーン クレーン【徹底解説】クレーンの種類と特徴について|用途・選び方・資格は?

クレーンは、重量物を扱う建設現場や港湾施設、倉庫といった場面では欠かせない荷役機械です。しかし、クレーンと一言でいってもさまざまで、用途・能力・設置環境で選び方が大きく異なります。 そこで本記事では、クレーンの種類や特徴から、導入を検討した際に気になる用途、選び方、資格について解説します。 この記事でわかること クレーンの種類 クレーンの選びのポイント クレーンに必要な資格 目次 クレーンの分類は大きく2種類 クレーンの種類をシーン別に解説 クレーン選びのポイント3つ クレーン操作に必要な資格 まとめ クレーンの分類は大きく2種類 クレーンには大きく分けて「固定式クレーン」と「移動式クレーン」の2種類があります。 固定式クレーンは工場や倉庫、港湾などで目にすることが多いです。設置されたクレーンなので、定位置で荷物の吊り上げ、運搬を行います。 一方、移動式クレーンは、トラックなどの車両にクレーン装置が搭載されているもので、タイヤもしくはクローラーで不特定の場所に移動できることが特徴です。 クレーンの種類をシーン別に解説 クレーンは、用途や現場環境によって形状や能力もさまざまです。クレーンの現場では、巨大で重量のある資材・構造物を扱うには大型クレーンが活躍しますが、大型都市部などの狭い道路では小型クレーンが有利になります。 工場・倉庫 工場や物流倉庫では、重量物を安全かつスムーズに運搬するために施設内に常設された「固定式クレーン」が広く使用されています。 【固定式クレーン】天井クレーン 天井付近に設置されたレール上を横移動しながら、重たい資材や製品を吊り上げて運ぶクレーンです。 2.8t~10tクラスが主流で、金属加工や自動車部品の製造工場などでよく使われています。 地面を塞がず、広い作業スペースを確保できるのがメリットです。 【固定式クレーン】テルハ 「天井走行式ホイスト」とも呼ばれ、特定の作業エリアで荷物の横移動を行う小型の天井クレーンです。 コストも抑えられ、省スペースで導入できるため、中小規模の工場や整備場での導入に向いています。 【固定式クレーン】スタッカー式クレーン 主に自動倉庫で使用されるクレーンで、棚の中を垂直・水平方向に移動しながら荷物を出し入れします。 人の手では難しい高所や奥行きのある保管スペースで、無人でピッキング作業をこなすのが特徴です。 物流の自動化・効率化の実現においては欠かせない存在です。 港湾施設 海運コンテナや大量の資材を扱う港湾施設では、固定式と移動式の両方が現場で活躍し、巨大な貨物を安全かつ迅速に荷下ろしするための専用クレーンが使われています。 【固定式クレーン】ジブクレーン(タワークレーン) 長いアームを回転させて広範囲の荷物を吊り上げるクレーンです。 港湾では固定式で使われることが多く、コンテナや鋼材などの積み下ろし作業で活躍します。 高い位置から操作でき、視野が広いのが特徴です。 【固定式クレーン】菱形クレーン(ガントリークレーン) 大型コンテナ船に積まれたコンテナを吊り上げて、岸壁に下ろすためのクレーンです。 門型の構造で、アームが上下左右に動くため広範囲の作業が可能です。 コンテナターミナルの象徴的な存在でもあります。 【固定式クレーン】アンローダー バラ物(穀物、石炭、鉱石など)を船舶から陸に下ろすためのクレーンです。連続して荷下ろしできるのが大きな特徴。 スクリューやバケット方式などさまざまなタイプがあり、大量の荷物を効率的に処理します。 【移動式クレーン】フローチングクレーン(浮きクレーン) 台船や船舶上にクレーンを搭載した移動式クレーンです。 海上での重量物吊り上げや消波ブロック設置作業に使用されるなど、橋梁工事や港湾工事でも活躍します。 陸上の大型クレーンでは届かない範囲の水上作業をこなす、頼もしい存在です。 工事・建設現場 建設現場では作業場所が毎回異なるため、「移動式クレーン」が主に使われます。 現場に応じて柔軟に対応できるよう、車両にクレーンを搭載したタイプが主流です。 【移動式クレーン】トラッククレーン トラックのシャーシにクレーンが搭載されたもので、公道走行も可能です。 吊り上げ能力と走行性のバランスが良く、鉄骨建方や仮設材の設置に幅広く使われています。 都市部の現場でもよく見かける汎用性の高い機種です。 【移動式クレーン】ユニック車(トラック積載型クレーン) 小型クレーンを搭載したトラックで、建材や資材を積載しながら現場へ移動できます。 現場へ積載物を運び、クレーンで積み下ろしができるため、人手を減らして効率的に作業が進められます。 主に運送業者が保有しており、住宅や設備工事の現場で活躍しています。 【移動式クレーン】レッカー型トラッククレーン 主に車両の事故処理や故障車の回収などで使われるクレーンです。 ブームが短く、小型かつ機動性に優れているのが特徴です。 工事現場のほかロードサービスなどの緊急対応向けの現場で重宝されます。 【移動式クレーン】ラフテレーンクレーン 比較的コンパクトで狭い場所でも小回りが利く設計と不整地でも走行可能な点が特徴のクレーンです。 アウトリガーという脚を展張して車体を安定させたうえでクレーン作業を行います。 吊り上げ能力は10t〜50t程度まで対応し、住宅から中型建設現場まで幅広く使われています。 【移動式クレーン】オールテレーンクレーン 大型のタイヤと高出力エンジンを備え、公道・悪路の両方を走破する走行性、高い吊り上げ能力を兼ね備えた移動式クレーンです。 最大吊り上げ荷重が100tを超えるものもあり、高層ビルや大規模工事などの現場で使われます。 移動性と作業性能を両立した大型現場向きの機種です。 【移動式クレーン】クローラークレーン クローラーで移動する大型クレーンです。 軟弱地盤や悪路でも安定して使用できるのが強みで、 橋梁やダム、大型プラント建設など、大規模プロジェクトに欠かせない重機のひとつと言えます。 公道走行はできずパーツごとに分けて運搬し、現場での組み立てが必要です。組立・解体に時間とコストがかかるものの、不整地での作業性とその吊り能力は圧倒的です。 クレーン選びのポイント3つ クレーンを選ぶときの着眼点は、主に、用途・現場環境・コストの3つがあり、これらのバランスを見極めることが肝になってきます。ここでは、それぞれのポイントごとに解説するので機種選びの参考にしてみてください。 以下の要素を順に検討することで、クレーンの選定がスムーズになります。 用途別の選び方 建設現場 建設現場では、機動性と作業半径のバランスが両立できるクレーンが求められます。都市部の建設現場や橋梁工事などでは、悪路にも強く小回りの利くラフテレーンクレーンが効率的です。しかし、高速道路走行が求められる場合、不整地作業の両方に対応可能なオールテールクレーンが適しています。 工場・倉庫 工場や倉庫では荷役作業、仕分けを効率化するために設置型の天井クレーンが活躍しています。天井のレール上を移動して重量物を搬送できるため、大規模な集約倉庫はクレーン付きの場合が多いです。 現場環境 クレーンは設置条件によって、据え置き型の固定式クレーンか、自走可能な移動式クレーンに別れます。設置型は固定されているため高重量でも安定した吊り作業ができますが、設置や解体に時間とコストがかかります。移動式クレーンは、現場間の移動や設置が容易ですが、固定式クレーンほどの揚程や作業半径は発揮できません。 また、長距離移動が多い建設業や電工業などは、公道走行が可能なオールテレーンクレーンやトラッククレーンが有利です。不整地や泥濘地など悪路上での作業が主な場合は、クローラー走行のクローラークレーンが重視されます。 また、同じ吊り荷重でも、ブームを延ばさず長さや作業半径が変わるほど重量は大きく変動します。そのため、吊り能力(t数)と作業半径も考慮して作業計画の段階で、最大荷重と必要なブーム長・揚程を明確にしておくことも大切です。 トータルコスト コスト面では、クレーン導入にかかる本体価格だけでなく、燃料費、回送費、オペレーター人件費、設置撤去費用まで含めて比較することが大切です。現場や作業次第では、玉掛や交通誘導などの付帯人員費がかかり、悪天候による待機や作業中止が発生すれば追加費用が加算される場合もあります。 自社でクレーンを保有する場合は、購入費や減価償却、保険・税金、点検整備費、保管場所の費用も考慮が必要です。もし、稼働率が低いのであれば、自社保有よりレンタルでクレーンを賄うのも賢い選択でしょう。 クレーン操作に必要な資格 クレーンの操作には、作業内容や機種に応じた資格が必要です。その中でも代表的なのが国家資格である「移動式クレーン運転士」です。この資格は、吊り上げ荷重5トン以上の移動式クレーンを対象としたもので、ラフテレーンクレーンやオールテールクレーン、クローラークレーンなどを運転できます。試験では学科と実技を行い、学科はクレーン構造や力学、安全規則など幅広い知識を問われます。 吊り荷重が5トン未満のクレーンの場合は、国家資格ではなく「小型移動式クレーン運転技能講習」を修了することで運転可能です。実施場所は、都道府県労働局登録の教習機関で受講可能で、学科・実技を合わせて3〜4日程度、費用は5〜6万円が相場になります。 また、作業内容や現場によっては、クレーンの操作資格とセットで関連資格の保有が有利なこともあります。代表的なクレーンの関連資格として「玉掛け技能講習」でクレーン作業時の荷の掛け外し作業を行う際に必須です。受講は3日程度で、費用は2〜3万円前後が目安です。また、10m以上の高所で作業台を操作する場合は、「高所作業車運転技能講習」も必要になります。 受講条件は資格ごとに異なり、満18歳以上であることが基本です。所持資格や経験によっては講習時間が短縮されるメリットもあり、有利な場合があります。現場では資格証の携行が義務付けられており、無資格作業は法令違反となるので注意しましょう。 クレーンの免許については、こちら→クレーン運転士になる為に必要な免許や資格とは? 取得にかかる費用もまとめて解説致します! まとめ クレーンは工場・港湾・建設現場など、作業場所や用途によって種類が異なります。機種選びの際は用途や現場環境、トータルコストに考慮して現場と作業に合ったクレーンを探しましょう。

2025/09/27

5,055

-

クレーン クレーン中古クレーンを買う前に知っておきたい絶対知っておきたい6つのこと

建設の工事現場、倉庫、港湾で資材や積荷などの重量物を扱う場面で使用されるクレーン。しかし、新品のクレーンは高額であり、コストを抑えたい場合には中古の導入を検討する方も多いでしょう。しかし、中古クレーンを購入する際は注意すべき点がいくつもあります。 そこで本記事では、中古クレーンを買う前に知っておきたい7つのポイントをご紹介いたします。 この記事でわかること クレーン選びの基礎知識 中古クレーンの相場と維持コスト 目次 1.用途と吊り荷重を明確にする 2.中古クレーンの価格相場とコスト計算 3.【クレーン購入後】長期利用にかかる維持費 4.過去の整備履歴・修理履歴を見る 5.必ず実機チェック(または動作確認) 6.購入先の信頼性とサポート体制を見積もる まとめ 1.用途と吊り荷重を明確にする 中古クレーンを選ぶ際は、クレーンで何を吊るか、どのような環境で運用するかという用途を明確にすることが大切です。 工場や倉庫で使用する固定式クレーンと、建設現場で使われる移動式クレーンでは、機能や構造が異なるだけでなく、作業場所が屋内か屋外か、地盤の強さや移動の必要性によって適した機種も変わってきます。 そして、中古クレーン選びは作業内容に応じて適正な荷重設定が欠かせません。ここからは、クレーンの用途や吊り上げ荷重について解説します。 クレーンの用途 クレーンの主な用途は、荷物や資材を高所へ持ち上げたり、水平方向に搬送させることです。しかし、クレーンと言ってもその種類はさまざまで、工事現場や建設現場で使用される移動式クレーンや、工場や港湾部などで見かける固定式クレーンなど、”作業環境”によって各目的に応じたクレーンが存在します。 吊り上げ荷重 クレーンの購入を検討する際、絶対的に無視できないのが「吊り上げ荷重」と言うものです。クレーンには安全に使用するために機種によって吊り上げられる荷重の制限が定められています。また、吊り上げ荷重のほかに、カタログのスペック表、製品情報などによっては、「定格荷重」や「定格総荷重」というクレーンに扱う荷重に関わる用語も出てきます。 どれも似たような言葉に思えますが、それぞれ意味が異なります。 簡単にご説明しますと、吊り上げ荷重は主に工場などで使われる天井クレーンなどに関係し、定格荷重や定格総荷重は、伸縮ブームを持つ移動式クレーンに大きく関係すると言えます。 吊り上げ荷重 「クレーンが釣り上げることができる最大重量」を指しています。重要なのは、この吊り上げ荷重にはフックやチェーンなどの吊り具の質量も含まれているということ。つまり、吊り上げ荷重から吊り具等の質量を差し引いた荷重を吊ることができます。例えば、吊り上げ荷重3tと表記されているクレーンは”吊具を含めて”3tまでの荷重を吊り上げることが可能です。 このように吊り上げ荷重は、”「吊り具の質量を含めて」クレーンが吊り上げることができる最大荷重"と覚えておくと簡単ですよ。 定格荷重 クレーンは、種類やブームの長さ、傾斜角度などの状態によって安全に吊り上げられる荷重の値が変化します。クレーンは基本的に、地面の傾斜が大きかったりブームを延長させるほど、定格荷重の値は小さくなり吊り上げられる荷重も少なくなります。 この時に、クレーンの安定性を確保するために設定され、この範囲内で作業が安全とされているのが「定格荷重」です。定格荷重では、吊り具の質量を含んでいないため、実際に吊り上げ可能な荷重となります。また、クレーンの製品カタログには、吊り具の質量を除いた定格荷重でスペック表記されていることが一般的です。 クレーンに定格荷重を超える負荷をかけることは禁止されており、吊り具にかかる負荷の重量以外の力が生じている場合は、負荷の程度を把握する必要があります。また、吊り具を付け替える場合、定格荷重が変化するため注意が必要です。 定格総荷重 定格荷重との違いは、定格荷重は”吊り具などの質量を含んだクレーンの最大荷重”を指している点です。吊り上げ重量と同じで、吊り具の重さも含んだ荷重になるため、定格総荷重の最大荷重と吊り上げ荷重は同じということになります。しかし、定格荷重のようにブームの傾斜や長さによって荷重が変化するので、その点は吊り上げ荷重と異なります。 2.中古クレーンの価格相場とコスト計算クレーンの購入を検討した際、どのくらいの予算が必要になるのでしょうか。もちろん新品であればコストは高額になりますが、中古購入であれば初期費用を抑えながら、現状に合ったクレーンを導入できます。ここでは、固定式クレーンの天井クレーン、ジブクレーン、移動式クレーン、ユニック車、ラフテレーンクレーンを例に中古価格相場の解説し、クレーン購入後の維持費についても触れていきます。 【固定式クレーン】の中古価格相場 天井クレーンの価格相場 天井クレーンの中古市場では、モーターや制御盤の状態などによって価格が大きく変わります。 目安としては、1トン〜2.8トンの小型クレーンであれば¥200,000〜¥800,000程度、5トンの中型クラスは¥800,000〜¥1,500,000ほどが相場です。10トンを超える工場用の大型クラスになると約¥1,500,000〜が相場となります。 ただし、天井クレーンは設置型のため、レール工事や電気工事など、別途の施工費がかかる点には注意が必要です。中古本体の価格だけでなく、トータルコストで考えることが大切です。 ジブクレーン(柱型・ウォール型)の価格相場 ジブクレーンは、アーム長や旋回角度により価格が変動する傾向にあります。 中古価格は、0.5〜1トンクラスの手動旋回式であれば中古価格で¥100,000〜¥300,000ほどが相場です。0.5〜2トンの電動旋回式では、¥300,000〜¥1,000,000程度になります。 ジブクレーンの支柱タイプのものは設置に基礎工事が必要で、運搬のコストが高くなりやすいため、導入前に設置・運搬の費用も込みで検討しましょう。 【移動式クレーン】の中古価格相場 ユニック車の価格相場 ユニック車の中古価格はトラックのサイズとクレーンの性能によって異なります。例えば、2トン車ベース・2段ブームの場合は、中古価格は¥1,500,000〜¥3,000,000程度が相場です。3トン車・3段ブーム(ラジコン付き)では、約¥3,000,000〜¥5,000,000、4トン車・4〜5段ブームなどの場合は、約¥5,000,000〜になります。 中古ユニックはシャーシ部分(トラック)とクレーンの年式バランスが需要です。クレーンのブームの段数、リモコンの有無、トラック自体の走行距離、車検有無も価格に影響するので、トラックとクレーンの両方をチェックするのがポイントです。 ラフテレーンクレーンの価格相場 価格はトラックのサイズとクレーンの性能によって異なります。例えば、国内で人気がある加藤製作所やタダノ製の25トンクラスは¥20,000,000〜¥80,000,000程度が相場です。車検・性能検査の有効期限、整備状況が価格を大きく左右している傾向にあります。 3.【クレーン購入後】長期利用にかかる維持費 クレーンを導入する際は、本体価格だけではなく維持費も考慮しなければなりません。長期的な運用を見据えるなら、点検・部品交換・燃料・保険といったクレーンを運用するためにかかる費用を知っておく必要があります。ここでは、実際に発生する主な維持費用とその相場を解説します。 年に1度の法定点検・性能検査のコスト クレーン購入前の最初に知っておきたいのが、年に1度訪れるクレーンの年次点検と性能検査(法定検査一覧)です。これは労働安全衛生法に基づく義務であり、吊り上げ能力1トン以上のクレーンには年1回の性能検査が必要とされています。自社で点検を行う場合でも、検査記録の保管や書類作成が求められ、専門業者に委託するケースが一般的です。 【天井クレーンの点検費用相場(目安)】※平日1台あたり、点検業者委託の場合 天井クレーンなどは吊上げ能力に応じて費用が異なります。以下が一般的な相場です。 吊上げ能力(t) 点検費用の目安(円:税込) 5未満 約16,500 5~10未満 約22,200 10~20 約30,100 20~50 約40,800 50~100 約55,500 (参照:一般社団法人日本クレーン協会) 移動式クレーン(ユニック車)の検査費用】 移動式クレーンも、使用条件に応じて年1回の特定自主検査と月1度の月次検査、作業開始前点検(始業点検)がクレーン等安全規則で義務付けられています。 また、移動式クレーンの中でもラフテレーンクレーンは、本体機能が他のクレーンよりも高度なため、整備と点検には追加で費用と時間がかかるようです。以下は、業者委託による点検費用の目安です。 ユニック車(積載型トラッククレーン) 特定自主検査(年次):1回あたり約20,000~40,000円 ※2025年9月現在:トクワールド調べ ワイヤーの交換費用 クレーンの消耗部品のなかでも、吊り具であるワイヤーロープは、安全を左右する重要なパーツです。ワイヤーロープは、使用頻度や荷重によって摩耗していきますが、定期的な安全点検の実施により長く使うこともできます。 クレーン用ワイヤーロープの交換に使用期間の定めはありませんが、劣化具合を見ながら交換を検討(素線切れ、キンク)、検査前に交換など計画的な交換を実施しなければなりません。 クレーンのワイヤーロープ交換は、機種や利用する業者にもよりますが、ユニック車の場合、工賃として¥20,000~¥30,000円前後が目安です。ワイヤー代は種類や長さにより異なりますが、¥30,000〜¥40,000前後が目安になります。 変動しやすい燃料・電力費 クレーンを運用・稼働させるには当然ながらエネルギーコストが発生します。移動式クレーンであれば軽油、天井クレーンなら電力が必要です。これは稼働時間と運転負荷に大きく左右されるため一概には言えません。クレーン導入の際は、月にどのくらいの燃費・電力費がかかるのかを計算しておきましょう。 万が一に備える任意保険のコスト 移動式クレーンの場合、普通自動車と同様に自賠責保険と任意保険への加入が必須です。 自賠責保険は車検のある車両であれば24ヶ月で約2万円前後、任意保険は補償内容によって大きく異なり、年間で¥50,000~¥150,000程度が相場となっています。事業用としては高額な賠償リスクに備えるため、対人・対物無制限などの手厚い保険プランを選択する企業が多いです。 4.過去の整備履歴・修理履歴を見る クレーンに関わらず、中古で重機を購入する際は、整備履歴・修理履歴などの記録が把握できる「点検整備記録簿」がついているかを確認してください。点検整備記録簿は、そのクレーンが過去にどのような整備が行われてきたのか、事故の有無や程度を判断するために重要です。 特にクレーンは、定期的な法定点検や自主検査が義務付けられているため、これらの記録があるかどうかで前のオーナーがクレーンをしっかり管理していたかがわかります。点検点検や修理の際に、整備内容や部品交換があれば点検整備簿に履歴が残るので、機体の程度や状態を判断する材料のひとつになります。 整備記録が残っている中古クレーンは、メンテナンスが行き届いている証拠であり、購入後のトラブルリスクも低くなります。 5.必ず実機チェック(または動作確認) 目当ての中古クレーンに出会えた時は、購入を急いではいけません。クレーンが問題なく動くかを見るため、クレーンを実際に動かしてみることが大切です。中古クレーンは、年式や外観だけでは状態を正確に判断することが難しいです。 特に、ブームの伸縮・旋回動作のスムーズさやエンジン音の異常有無、計器類・安全装置は正常かなどは、重点的に確認しておきたいポイントです。 現地確認が難しい場合は、動画での動作確認を必ず依頼しましょう。販売業者がきちんとメンテナンスしている場合、こうした情報の提供に積極的です。 また、実際に吊り作業をしてみたらトラブルが発覚したというケースもあるため、可能であれば荷重テストまで確認できると購入後も安心です。 6.購入先の信頼性とサポート体制を見積もる 中古クレーンの購入では、購入先の信頼性とサポート体制も重要です。価格だけで判断せず、購入後のサポートや対応力まで含めて業者を選ぶことが、失敗を防ぐ大きなポイントとなります。 優良な業者であれば、納品前に行った整備内容を詳細に提示し、点検記録や整備証明書を発行してくれます。たとえば「エンジンや油圧装置の点検」「安全装置の作動確認」「消耗品交換」など、具体的な整備項目を説明してくれるところは信頼性が高いと言えるでしょう。 また、購入後のサポート内容やフォロー体制は販売店や業者によってさまざまです。 納品後すぐにトラブルが起きた場合、どこまで対応してもらえるかやどの程度の期間で保証が受けられるかなどのアフターサポート体制も必ず確認しましょう。 特に、クレーンを毎日のように使用する場合、問い合わせ窓口や整備担当者が常駐している業者を選択すれば、トラブル時の対応も安心です。 まとめ 中古クレーン選びで失敗しないためには、使用の用途や吊り荷重を確認し、価格相場・整備履歴・実機確認、信頼できる購入先まで、6つのポイントを押さえることが大切です。 ←クレーンの中古重機買うならトクワールド!

2025/09/18

2,288

-

建機 建機初めての中古重機購入で失敗しないための5つのポイント

中古重機は、種類によって金額は大きく異なりますが、1台1台はどれも高額です。 しかし、中古購入であれば、新車に比べて初期費用を抑えて導入できます。 また、新車購入よりも納車が遥かに早いため、購入後すぐに使用できると言うメリットも魅力でしょう。 しかし、中古重機は選び方を間違えると、購入を後悔してしまう結果になりかねません。特に初めての購入では、注意すべき点がいくつもあります。 そこで本記事では、中古重機の購入が初めての方向けに、中古重機の購入で失敗しないための5つの重要ポイントをご紹介します。 目次 ポイント1:重機の使用目的を明確にする ポイント2:稼働時間・年式だけに惑わされない ポイント3:整備・保証体制のある販売店を選ぶ ポイント4:必ず現物確認or動画での動作チェックを ポイント5:輸送・登録・整備費用を含めた「総額」で比較 ポイント1:重機の使用目的を明確にする 重機購入を検討した時、最初に行うべきことは具体的な目的と用途を明確化することです。重機は機種によって、掘削や運搬、整地、解体など作業用途が異なるほか、使用できるアタッチメントや機体のサイズも違ってきます。 作業用途以外にも、「使用環境」、「使用頻度」を具体的に見積もっておくことで、必要な重機の種類や性能・予算などが決まってきます。必要な性能をしっかりと明確にしておくことで、機種選びがスムーズになるほか、購入後に後悔するリスクも抑えられるでしょう。 アドバイス①狭小環境では小型建設機械が有利 都市部や住宅地など、作業スペースが限られた現場では、小回りの利く小型建設機械が活躍します。特に、ミニユンボなどの小型機は、狭い場所での掘削や整地作業に適しており、建物の隙間や塀の近くでも作業が可能です。また、軽量であることから、地面への負荷も少なく、舗装された場所やコンクリート床面でも使いやすいという利点があります。さらに、輸送や積み下ろしも比較的簡単で、移動のコストを抑えることができるのも大きなメリットです。 アドバイス②屋内環境では電動重機がおすすめ 工場や倉庫など、密閉された屋内環境では、排ガスを発生させない電動重機が最適です。従来のディーゼルエンジンでは、排出ガスや重機の騒音が問題になることもありましたが、エンジンではなく電気が動力の電動重機はこれらの課題をクリアしています。 作業員の健康面や周辺環境への配慮にもつながるなどのメリットがあり、最近では、バッテリー性能の向上により、長時間の稼働が可能なモデルも増えています。静音性も高いため、音に敏感な環境でもストレスなく使用でき、屋内・屋外双方の作業における実用性が高まっています。 アドバイス③重度の軟弱地盤では湿地式クローラーが活躍 田んぼや沼地、河川敷などの軟弱地盤では、通常のタイヤ式重機や標準型クローラーでは沈み込んでしまい、作業が困難になることがあります。こうした現場では「湿地式クローラー」の重機が活躍します。 接地面積が広く、地面への圧力を分散できるため、沈みにくく、安定した走行と作業が可能です。特に災害復旧工事や農業土木の現場などでは、湿地専用の建設機械が作業効率を大きく左右します。軟弱地盤での作業予定がある場合は、最初から湿地対応機を視野に入れておくことが重要です。 ポイント2:稼働時間・年式だけに惑わされない 中古重機を選ぶ際には、「年式」と「アワーメーター」の確認が不可欠です。年式は、重機が製造された年を表すもので、年式が新しいほど、機能性が充実している可能性が高く、重機の信頼性も高いです。 一方、アワーメーターは重機の稼働時間を示します。アワーメーターの数値が低いローアワーな重機ほど、稼働時間が短く消耗が少ないという判断ができるわけです。これらは、重機の寿命や状態を見る際の参考になりますが、重機の価値や価格に大きく影響する要素のひとつとなります。 しかし、年式や稼働時間だけで購入を判断するのは危険です。たとえ年式が新しく、稼働時間が短い重機があったとしても、以前の持ち主や販売業者がメンテナンスを怠っていた場合、状態が悪いこともあります。年式やアワーメーターの数字だけで購入を判断するのではなく、特にエンジンなど主要部の状態やタイヤの消耗具合、整備履歴などの書類もチェックすることで納得のいく重機購入に繋がります。 アドバイス①以前使われていた用途・環境も確認する 中古重機の状態を正確に見極めるには、これまで「どこで」「どのように」使用されていたかを知ることが非常に重要です。たとえば、同じバックホウでも、解体現場で使用されていたものは振動や衝撃の影響を受けやすく、内部構造や油圧系統に見えないダメージが蓄積していることがあります。 また、湿地やぬかるんだ現場で使われていた重機は、足回りやシャーシ部分に泥や水分が長期間残りやすく、腐食が進んでいるケースもあります。さらに、塩害地域や粉じんの多い過酷な現場環境での使用歴があれば、電気系統や冷却系に支障が出ている可能性もあるかもしれません。 販売店に確認すれば、前オーナーの業種や使用条件が分かる場合もあるため、購入前には必ずヒアリングしておきましょう。 アドバイス②年式の新しさだけで品質を判断しない 中古重機の年式はあくまで参考情報のひとつに過ぎません。確かに年式が新しいほど最新の機能を備えている可能性はありますが、それだけで性能や耐久性が保証されるわけではありません。重要なのは「その機械がどう使われ、どうメンテナンスされてきたか」という履歴です。 たとえば、年式が新しくても点検や整備が疎かだった場合、劣化や部品摩耗が早く進んでいる可能性があります。逆に、古くても定期点検を欠かさず、使用環境が良好だった重機は、非常に良いコンディションを保っていることもあります。中古重機の購入時は、「年式+使用履歴+整備記録」などの要素を総合的に見て判断しましょう。 アドバイス③見落としがちなチェック項目とは? 中古重機の購入時、ついエンジンやアワーメーターばかりに気を取られてしまいがちですが、細部の劣化や消耗にも注意が必要です。特に見落としがちなのが、油圧ホースの劣化やにじみ、ピンやブッシュの摩耗、キャビン内のスイッチやレバーの感触などです。また、運転席周辺のステップやグリップの摩耗具合を見ると、実際の使用頻度や使い方が推測できることもあります。足回りのガタつきや、バケットの摩耗・変形、溶接の修復跡も状態判断の大切なヒントになるのでチェックしてみてください。 ポイント3:整備・保証体制のある販売店を選ぶ 中古重機は、どれだけ状態の良い重機を見つけたとしても購入後のリスクはゼロではありません。そのため、購入後のサポートがしっかりしている販売店を選ぶことが大切です。中古重機を導入した後のアフターサービスは、その重機を長く安全に使い続けるための大切な要素になります。日々の業務で重機を安定的に稼働させるには、必要なサポート体制が整っていることが不可欠です。 アフターサービスには電話でのサポートや出張整備、部品交換など業者によってさまざまなサービスがあります。なかでも、購入後の定期点検サービスを行っている業者を探すのがおすすめです。これは、機械の状態を定期的に確認し、異常や劣化の兆候を早期に発見するためのもので、故障を未然に防ぐ役割を果たします。また、点検を通じて、部品の摩耗や油圧機構の状態を把握し、必要に応じて適切な整備を行うことができます。 また、緊急時の対応サービスも欠かせません。現場で重機が突然故障してしまった場合でも、すぐに駆けつけてくれる業者と契約していれば、作業の遅延を最小限にとどめることが可能です。特に繁忙期には迅速な対応が求められるため、信頼できる支援体制の存在は業務の安定運営において大きな支えとなります。 アドバイス①保証内容の有無と範囲をチェック 中古重機は、新品と異なり初期不良や突発的なトラブルが起きる可能性があるため、保証の有無とその内容は必ず確認すべき項目です。保証が付いている場合でも、その適用範囲や期間には大きな差があります。 具体的には「エンジン本体のみ保証」や「30日以内の初期不良のみ対応」など、条件が細かく設定されていることが多いため、契約前に詳細を把握しておきましょう。特に油圧系や電気系、駆動系のトラブルは修理費が高額になることもあるため、保証対象かどうかをあらかじめ確認することが購入後の安心につながります。保証書が発行されるか、書面で条件が明記されているかもチェックポイントです。 トクワールドでは独自の「安心サポートパック」を用意しています。 例えば、操作ミスやオーバーロード、接触や落下、さらには落雷や盗難、水害など、想定外のトラブルまで幅広くカバー。保証期間は納車日から1年間で、更新も可能です。 ただし、すべてが対象というわけではありません。タイヤやバケット、油圧ホース、フィルター類などの消耗品や、経年による摩耗やサビは対象外です。保証がどこまでカバーされるか、購入前に必ず確認しておきましょう。 アドバイス②定期点検サービスの充実度 販売店によっては、購入後の定期点検サービスを用意しているところがあります。この点検内容には、エンジンオイルの交換や油圧装置のチェック、フィルター類の清掃・交換など、重機のコンディション維持に欠かせない内容が含まれています。 点検内容が充実していれば、異常の早期発見と予防整備が可能になり、重機の寿命を延ばすことにもつながります。また、点検の頻度(半年に一度、年1回など)や、出張点検があるかも確認ポイントです。点検費用が初回無料のケースや、契約期間中は割引になるサービスを提供している販売店もあるので、購入後の維持管理まで見越したサポート体制が整っているかをチェックしましょう。 トクワールドは10,000㎡以上の自社工場を持ち、検品・洗車・整備・塗装を各専門スタッフが分業で担当しています。 さらに、1,000点を超えるアタッチメントや部品を在庫しているため、修理や交換が必要になった際もスピーディな対応が可能です。 アドバイス③販売後のフォロー体制が安心の決め手 重機は購入がゴールではなく、実際の現場で安定して稼働し続けることがもっとも大切です。そのため、販売後のフォロー体制がどれだけ整っているかが、信頼できる販売店を見極める大きな基準となります。 故障時に即日対応可能な出張修理サービスがあるか、トラブル時に専門スタッフへ直接連絡できる窓口があるか、代替機の貸し出し対応が可能かなど、緊急時の対応力があるかはとても重要です。 特に繁忙期のトラブルは工期や作業進行に大きく直結するため、迅速な対応ができるかどうかは重機稼働の安定性に大きく影響します。購入後の長い付き合いを見据え、アフターサポートに力を入れている販売店を選びましょう。 トクワールドでは、販売から整備、修理、塗装、輸送に至るまでをすべて自社一貫体制で行っています。外注に頼らないため、余計なコストや納期の遅延が発生しにくいのも特徴です。 さらに、本社には大型重機や特殊機械を実際に確認・試乗できる環境が整備されています。全国対応のスピード配送や出張買取にも力を入れており、遠方の購入者にとっても安心です。 ポイント4:必ず現物確認or動画での動作チェックを 重機選び、購入の前には、必ず実機確認を行うことをおすすめします。実機確認を行う際には、可能であれば実際にエンジンを始動して運転してみることが重要です。エンジンがスムーズに始動するか、異音はないか、などに注目してみてください。加えて、操作レバーの反応や油圧の動きなどもチェックしましょう。動作中の音や動きは、写真だけではわからない重要な判断材料になります。 また、エンジンオイルや冷却水の状態、燃料フィルターやエンジンフィルターの状態も忘れずに確認しておきましょう。オイルが黒く濁っている、冷却水の量が少ない場合、定期的なメンテナンスが実施されていない可能性があります。 他には、燃料フィルターやエアフィルターが目詰まりしていないかを確認しておくと、必要であれば交換の有無も視野に入れることができます。遠方などで難しい場合は、動画での動作確認を依頼しましょう。 アドバイス①実機確認でしかわからない操作感を確かめる 写真やスペック表だけでは分からないのが、実際の操作感です。可能であれば現地に足を運び、エンジンを始動してみましょう。エンジンのかかり具合や異音の有無、アクセルやレバーの反応、油圧の動きや振動の強さなどは、運転して初めて見えてくるポイントです。こうした“生の動き”に触れることで、重機の健康状態を自分の目と耳で確かめられます。 アドバイス②消耗品や油脂類の状況も確認 重機の状態を見極めるうえでは、消耗部品類や油脂類の確認も重要です。エンジンオイルが黒く濁っていたり、冷却水が少なかったりする場合は、適切な整備がされていなかった可能性があります。油圧ホースのにじみやゴムパーツの劣化、フィルターの詰まりなども注意すべきポイントです。あわせて整備履歴や点検記録が残っていれば、それも必ず確認しておきましょう。 アドバイス③現地に行けないなら動画確認を 遠方で実機確認が難しい場合は、販売店に動画の提供を依頼しましょう。エンジンの始動から各操作まで、動作の様子を収めた動画があれば、実機の状態をより正確に判断できます。動画の対応に丁寧さが感じられるかどうかも、販売店の信頼度を測る指標のひとつです。動画チェックでも不明点があれば、遠慮なく質問しましょう。 ポイント5:輸送・登録・整備費用を含めた「総額」で比較 重機を購入する際は、機械の本体価格だけでなく、それに付随して輸送費や手数料、整備費などが追加でかかります。重機購入前には、必要な手続きと書類を事前に把握し、重機購入の見積もりは、これらすべてを含んだ総額で提示してもらいましょう。他の販売店と見積もりで比較する際も、総額ベースで比較することが大切です。 もし、不明点があれば専門家や店舗スタッフに相談しましょう。 アドバイス①複数の業者を比較してみる 中古重機を安心して購入するには、複数の業者から見積もりを取り、内容を比較検討する「相見積もり」がおすすめです。本体価格だけでなく、輸送費・整備費・登録費用などの内訳をしっかり比較することで、「何が含まれていて」「何が別料金なのか」が明確になります。 また、相場より極端に安い見積もりが出てきた場合には注意が必要です。安く見せかけて、後から追加費用を請求されるケースや、状態の悪い重機を売りつける悪質な業者も存在します。 信頼できる業者であれば、見積書に細かな明細が記載され、質問にも丁寧に対応してくれるはずです。不明点は必ず確認し、少しでも不信感があれば無理に契約を進めず、他の選択肢を探ることも大切です。 アドバイス②必ず総額ベースで見積もる 複数の販売店で比較検討する場合は、すべての費用を含んだ総額での見積もりを出してもらいましょう。販売店によって含まれる費用が異なるため、本体価格だけを見て安い・高いと判断するのは危険です。見積もりの内訳が明確になっていれば、不要な費用がないか、逆に必要な手続きが抜けていないかを確認することもできます。 アドバイス③輸送費の見積もりも忘れずに 重機の本体価格に加えて、大きなコストになりがちなのが輸送費(陸送費)です。 輸送費は、重機のサイズ・重量・移動距離・搬入条件によって大きく異なります。たとえば、バックホウやホイールローダークラスの中型機であれば、同一県内で1万〜5万円前後、他県への搬送で5万〜15万円前後が一般的な相場です。 大型重機になると、特殊トレーラーが必要になるため10万円を超えることも珍しくありません。また、山間部や狭い現場への搬入には別途費用が発生する場合もあります。重機の価格だけに気をとらわれず購入前には、必ず輸送費の見積もりも出してもらいましょう。 まとめ 初めての中古重機購入では、見た目や価格よりも、重機の内部も含めた状況とサポート体制などを重視することが大切です。重機選びの知識が少ない初心者は、信頼できる販売店と相談しながら進めることが、失敗しない一番の近道です。 ←アフターサービスも充実している中古重機販売のトクワールド

2025/09/17

1,524

-

建機 建機「工事現場のDX化!スマート重機と未来の建設業界」ICT施工やAI搭載重機、BIM技術の活用などを解説

建設業界では人手不足や高齢化が深刻化するなか、生産性向上と安全性の確保が大きな課題となっています。 こうした背景のもと注目されているのが、ICT施工やAI搭載重機、BIM(ビルディング・インフォメーション・モデリング)といった先進技術です。 これらを活用することで、現場作業の効率化、設計と施工の連携強化、さらには事故リスクの低減も可能になります。 本記事では、スマート重機をはじめとするDX化の最新動向と、その未来像について詳しく解説します。 この記事でわかること 建設業のDX化が必要な理由とメリット 活用されている技術の具体例 DX化導入による業務の改善事例 目次 工事現場のDX化とは 建設業界でDX化が求められる理由 DX化によって得られるメリットは? 建設業のDX化で活用されている技術 DX化の状況は?今後の建設業界の動向 建設業における一般業務の効率化・省人化の成功事例 専門的な現場での課題を解決した事例 まとめ 工事現場のDX化とは 近年よく耳にする言葉に「DX」があります。これは、デジタル・トランスフォーメーションと呼ばれていますが、設計や測量から施工までをデジタルデータを利用して工事を進めていく事を指します。 DX以前は、建設現場における生産性の工場を目指した「i-Construction(アイ・コンストラクション)」という取り組みが国土交通省より2016年に打ち出されました。これは、情報通信技術、通称ICTを活用し、現場の測量、設計、検査、施工などの現場作業を効率化させることを目的としています。 DXは、建設現場でもデジタル技術や、デジタルデータを取り入れる事により、現場のみならず、業務や組織そのものなども含め、建設業が抱えるさまざまな課題の解決が図られています。 後述しますが、建設業界でなぜ現場のDX化が求められているのか、現場が抱える課題とともに解説していきます。 建設業界でDX化が求められる理由 建設業界でなぜDX化が求められているのか?その理由は、「深刻な人材不足」「危険作業や事故の多発」「業務負担の増加」の主に3つが挙げられます。 これらの課題を解決するために建設業界でのDX化が求められる理由です。 1 深刻な人材不足 昨今の建設業界では、深刻な人材不足に悩まされています。その理由は少子高齢化による年齢層の偏りで、中でも20代の若い世代の就労人口が少ないためです。 2021年の調査では建設業の就労者のうち、55歳以上が36%を占めているという結果もでています。 それに対して29歳以下の若い世代が12%しかおらず、全産業の平均が55歳以上31.1%、29歳以下が16.6%と比べても若い世代の就労人口が少ないということがわかります。 これは就労人口の減少だけでなく、伝統的な技術や建築技法を次世代に伝えることができないなど、技術継承の意味でも重要な課題です。 2 危険作業や事故の多発 建設業界の現場では、未だ不安全行動や、ムリ・ムダによる、事故や労災が後を絶ちません。 建設業での災害の原因として多くあげられるのが、ルールの不徹底・機械や設備の不備・従業員の高齢化などがあります。 上記のような災害原因は人間の判断ミスや不注意によるものが大きいため、現場のDX化が進むことである程度は減少が見込めます。 3 業務負担の増加 建設業は現場の作業だけではなく、事務所での作業や経理など幅広い業務があります。 しかし、人手不足により限られた人数で多くの業務を担わなければならず、その結果、一人当たりの業務量が増えてしまっています。 そのため、長時間労働を強いられる状況が続いています。 DX化によって得られるメリットは? 建設現場のDX化を進めると、どのようなメリットが得られるのでしょうか。 ここではそのメリットを4つ紹介します。 1 省人化・人手不足の解消 DX化により、さまざまなデジタル技術やデジタルデータを活用することで、作業時間の短縮や、少人数での現場運用が可能になります。 これにより、現場の省人化が可能になり建設業界が抱える人手不足の解消へつながります。 建設業界に若手の人材が集まらない要因には、労働環境や労働条件の未整備などが大きくあげられます。 この解決策としてドローンや自動運転などの先端技術を活用し、作業員の業務負担軽減や長時間労働の改善につながれば、若手の人材が集まりやすくなり、人手不足の解消が期待できるでしょう。 2 事故防止・安全性の向上 建設業は他の業種と比べて危険な作業や厳しい気象条件での作業が多いため、労働災害が多い傾向があります。 遠隔操作の重機や自動運転の重機を導入することで、労働災害を未然に防げます。 また、ドローンを使って映像を撮り危険度判定ができると、あらかじめ作業前に危険箇所を作業者に共有できるため災害防止に大きくつながります。 3 長時間労働・過重労働の改善 建設DXの大きなメリットとして、業務の効率化が挙げられます。 建設業で生産性向上を実現するには、1人当たりの労働時間を減らしながら、仕事を担当する労働者の数も減らす必要があります。 ロボットやAIなどに頭脳労働を任せ、空いた人間が他の仕事をすることで業務効率化を測ることができ、長時間労働や過重労働の改善につながります。 4 データによる技術継承 建設現場のDX化は、技術継承にも役立ちます。 ベテランの作業をコンピューターで解析し、解析結果をマニュアルにして研修につなげることで効率的な技術継承が可能になります。 建設業のDX化で活用されている技術 建設業のDX化にはさまざまな技術が使われていますが、ここでは4つに絞ってその技術を解説します。 AI(人工知能) AIの技術は昔からありますが専門的な知識がないと扱えないものがほとんどで、一部の人にしか使えませんでした。 現在は一般にも広く浸透し、建設現場にもAIの導入が進んでいます。 現場の画像や動画をAIで解析し進捗状況を管理したり、建築物の構造設計を判定したりさまざまな場面でAIは活躍しています。 ドローン ドローンは主に測量時に強みを発揮します。今まで人が入れない部分もドローンであれば、空撮により図面化できるため、安全性の向上に一役買っています。 またドローンの飛行技術で、人力で膨大な日数をかけて測量していた測量データもドローンであれば、15分ほどで作業が完了します。 ICT施工 ICT施工とは、情報通信技術を取り入れた施工を指します。 重機をコントロールするために必要な情報をデジタルデータで取得し、データを元に重機を遠隔操作したり、自動運転で作業をさせたりする技術です。 今までは作業者の腕による部分が大きいところでしたが、この技術を取り入れることにより、属人化が解消され、工事全体の効率化や品質確保につながります。 BIM BIMは、建設プロジェクトの計画・調査・設計段階から3次元モデルを導入し、情報共有を円滑化することで、生産管理の効率化を目指すものです。 主に、建築分野ではBIM、土木分野ではCIMが活用されています。 BIMの活用により、手戻りやミスの削減、単純作業の軽減、工期の短縮、そして施工現場の安全性向上といった効果が期待されています。 DX化の状況は?今後の建設業界の動向 既存のシステムとの連携が難しかったり、ITスキルを持った作業者がいなかったり遅れの原因はさまざまです。 これからの動向としては、BIMの導入やAI搭載ドローン、クラウドシステムの活用により、作業効率や安全性が大きく向上するのでこれらの技術の導入が急がれます。 また、働き方改革として長時間労働の是正や待遇改善が進めば、若年層の離職防止にもつながります。 さらに、女性や外国人技能者の採用も重要です。 休憩室や研修制度を整えることで、多様な人材が活躍できる環境が生まれます。 このような取り組みが建設業の未来を支える鍵となるのです。 建設業における一般業務の効率化・省人化の成功事例 一般業務とは、主に会社や組織の事務的な作業全般を指し、書類作成、データ入力、電話対応、来客対応などオフィスワークの基本的な業務を指します。 建設業におけるDX化の業務効率UPは現場に限った話だけではありません。事務方の仕事でもDX化は非常に重要であり、業務効率が上がることで、それだけ仕事に付加価値をつけられます。 ここでは、一般業務のDX化に成功した平山建設株式会社の事例を紹介します。 平山建設株式会社―DXによる業務改善を実施 平山建設株式会社では、非効率だった従来の業務体制を改善すべく、DX推進に取り組みました。その結果、業務効率化と働き方改革に成功します。 デジタル技術の導入によって、これまで多くの時間と労力を要していた業務が大きく改善され、スムーズな意思決定が可能となりました。 アナログ的な業務体制からデジタル化・クラウド化を推進 かつての平山建設では、紙の資料や手書きの記録、電話による連絡が主な手段であり、勤怠管理や残業時間の集計には膨大な時間を費やしていました。 また、稟議書の決裁には1週間以上、実行予算書の承認には最大で1ヶ月を要していたこともあり、業務全体において非効率でスピード感に欠ける状況が続いていました。 こうした課題に対して、同社はGoogle Workspaceを導入し、業務のデジタル化とクラウド化を本格的に推進しました。 自動化により業務の負担軽減、効率化に成功 具体的な取り組みとしては、Googleフォームとスプレッドシートを用いたデータ入力システムを導入し、勤怠管理や残業時間の集計作業を自動化しました。 これにより、以前は時間のかかっていた集計作業が大幅に短縮され、担当者の負担が軽減されただけでなく、データの正確性も向上する結果を生みます。 また、業務のやり取りは、Googleチャットを主要ツールとして採用。リアルタイムでのやり取りが可能となったことで、情報共有のスピードが格段に向上しました。これにより、稟議書や予算書の承認も迅速化され、かつては日数を要していた意思決定も、より短時間で対応できる体制が整いました。 デジタル化で大幅な効率化 Googleドライブを活用した書類や写真の管理体制の構築によって、紙媒体に頼っていた業務の約8割がデジタル化されました。クラウド上での一元管理が可能になったことで、必要な情報へのアクセスが容易になり、業務進行も円滑に行えます。 加えて、Googleサイトを使った現場専用のポータルサイトも開設され、各現場の情報共有や更新作業が効率化。これにより、現場とのコミュニケーション時間は90%以上削減され、社全体の情報の透明性と連携力が向上しています。 こうした一連のDX推進により、業務全体の見直しと改善が進み、時間外労働の削減や意思決定の迅速化といった具体的な成果が生まれています。 アナログからデジタルへの大胆な転換は、単なる業務改善にとどまらず、組織の働き方そのものを刷新する一歩となりました。 専門的な現場での課題を解決した事例 一般業務のみならず、専門的な現場においてもDX化に成功した事例は多々あります。 ここでは、清水建設株式会社と鹿島建設株式会社の事例を紹介します。 清水建設株式会社―配筋検査の時間削減、省人化に成功 清水建設では、鉄筋コンクリート構造物の品質を左右する「配筋検査」の作業効率と品質を両立させることが長年の課題となっていました。従来の配筋検査は、多くの作業員を必要とするほか、査帳票の作成、機器準備に多くの時間を要するため、工程全体に大きな負担がかかります。 また、検査の精度を維持しながら、省人化や省力化を進めることが困難だった点も大きな壁となっていました。 独自システムの導入を実施で75%の時間削減、省人化を実現 こうした課題に対し、清水建設は独自に開発した3眼カメラ配筋検査システム「写らく」を導入。これは、3台のカメラとタブレットPC、LED照明を組み合わせた構成で、上下2段・縦横方向の配筋を同時に4段階で測定できるという特長を持つシステムです。 また、障害物を自動的に除去しながら、三次元の位置情報を考慮した高精度な計測が可能となっています。 さらに、検査結果の帳票を自動作成する機能や、電子黒板表示機能、重ね継手の長さを自動で算定する機能、さらには改ざんの検知や遠隔臨場との連携機能まで備えています。 「写らく」の導入により、配筋検査にかかる時間は従来と比べて約75%削減に成功。従来は3名体制で行っていた検査作業も、1名で対応できるようになり、大幅な省人化が実現しています。 遠隔操作と組み合わせることでさらなる効果あり システムは遠隔臨場と組み合わせることで、監督員が複数の現場を効率的に管理することが可能です。 また、安全面でも大きな効果があり、足場から離れて非接触で検査できる環境が整ったことで、検査中の落下事故のリスクも低減。また、監督員が現地へ移動する必要が減ったことで、交通事故のリスクも軽減されています。さらに、現場作業時間は約85%削減されました。 品質面においても、規格値判定に対応できるだけの精度を実現しており、検査の信頼性が飛躍的に向上しました。「写らく」の導入は、清水建設にとってDXによる業務革新の象徴的な成功事例となっています。 鹿島建設株式会社―統合管理システムで現場を「見える化」を推進 鹿島建設が直面していた課題は、複数の現場管理システムが個別に運用されており、現場の情報を効率的に活用できていなかった点にありました。現場の状況を把握するには多くの時間と人手が必要で、得られた情報もそれぞれのシステムに分散されていたため、総合的な判断に活かしづらい状況が続いていたのです。 迅速で的確な意思決定を行うためには、こうした情報を一元化し、リアルタイムで把握できる環境づくりが急務でした。 化統合管理システム「Field Browser®」を開発・導入 鹿島建設は、独自の現場見える化統合管理システム「Field Browser®」を開発・導入しました。このシステムは、作業員や資材、建設機械の位置や稼働状況をリアルタイムで把握できるのが特長です。 気象情報や交通情報といった外部の環境情報も合わせて一括で管理でき、地図上には現場の図面を重ねて表示することで、視覚的にも非常に分かりやすい構成となっています。また、定点カメラの映像と位置情報を連動させて表示できるほか、作業員のバイタル情報をリアルタイムで確認することも可能です。 らに、建設機械や車両の稼働率を集計し、72時間先までの気象予報を表示する機能も備わっています。 システム導入で現場管理を効率化 「Field Browser®」の導入により、事務所や支店から現場の状況を把握できるようになり、適切な指示出しがリアルタイムで可能になりました。その結果、現地へ赴く必要が大幅に減り、現場管理にかかる時間と労力が大きく削減されています。また、遠隔によるパトロールや立会いも実現し、移動時間の節約にもつながりました。 さらに、作業員の動きや建設機械の使用状況が詳細に把握できることで、次の工事に向けた人員配置や機械の手配も、データに基づいて最適化。気象予報を活用して、雨天などの悪天候時にはあらかじめ作業内容を変更するといった柔軟な対応も可能になりました。 このように、「Field Browser®」の導入によって鹿島建設は、作業効率の向上と働き方改革を同時に実現し、建設現場の“見える化”を推進することで、課題へのタイムリーな対応を可能にしたのです。 まとめ 建設業界のDX化は、人材不足や危険作業、業務負担増といった課題解決に不可欠です。 ICT施工やAI搭載重機、BIMなどの技術活用で、省人化、事故防止、労働時間短縮、技術継承が期待できます。 各社の導入事例も参考にしていただき、積極的なDX化が今後の建設業界の鍵となるでしょう。

2025/09/11

1,802

-

建機 建機初めての中古建機購入ガイド|必要書類・選び方・納車までの流れを徹底解説!

初めての中古建機購入では、機種の選び方や書類手続きなど、わからないことだらけです。事実として、現場や作業で長く使える重機を選ぶためには、購入前の機種選びや納車後の維持メンテナンスが重要になります。 本記事では、中古建機の購入に必要な準備や選び方、手続きの流れを分かりやすく解説します。 トラブルを避け、スムーズに現場投入するためのチェックポイントも紹介しています。 この記事でわかること 中古建機のトレンド 中古建機の選び方 中古建機を購入する流れ 目次 中古建機の市場動向とトレンド 【中古重機の基本】中古建機を選ぶときのポイント5つ 中古建設機械の購入はトクワールドにお任せ 中古建機の購入手続き 中古建機のメンテナンスと管理 まとめ:準備と確認でスムーズな導入を! 中古建機の市場動向とトレンド 中古建機市場は、世界的に拡大の傾向を見せています。 特に、新車価格の高騰やアフリカ、中南米といった発展途上国でのインフラ投資の増加が、中古建機の需要を押し上げています。その中でも、アジア太平洋地域は中古建機の主要市場であり、日本からの中古建機の輸出も右肩上がりです。 日本製の建設建機は、耐久性と整備性に対する国際的な評価の高さがあり、整備履歴や稼働時間が明確です。これは、海外バイヤーにとっては安心感があり、大きなメリットと言えるでしょう。 さらに近年は、建設業界にもIT化、省エネ化の流れが広がっています。国土交通省が推進する「i-Construction」や、lot搭載機やICT対応モデル建機の普及は、中古建機市場にも影響を与えています。燃費性能の向上、排ガス規制適合、低騒音化といった環境対応機は、国内だけでなく規制の厳しい欧米市場への輸出でも需要が高いです。 中古建機市場は、これらのトレンドを踏まえ、今後も拡大していくことが予想されます。 中古建機市場ではユンボが一番人気 中古建設機械の中でも圧倒的な人気を誇るのがユンボ(油圧ショベル)です。実際、ユンボは中古市場で特に回転率が高く、状態の良い機体は入荷後すぐに取引される傾向にあります。 特筆すべきは、日本のユンボが国内外の中古建機市場でもっとも多く取引されている建機であるという点です。人気の背景には、その汎用性・耐久性・再販価値の高さがあると言えるでしょう。 アジアやアフリカを中心とした開発途上国では、20〜30年前の旧型機でも稼働可能な状態であれば取引対象となり、日本製建機は、油圧系統やエンジンの信頼性で言うと世界基準と言えます。 予算を抑えながら現場力を確保したい企業や個人事業主にとって、中古ユンボは非常に魅力的な選択肢となります。また、道路工事といった土木工事では、ホイールローダーやブルドーザーの需要も根強く、大量の土砂を短時間で移動・整地できる能力が高く評価されています。 そのほかの注目機種 フォークリフト 倉庫や工場内の荷物の運搬に欠かせない存在で、物流・製造業を中心に安定した需要があります。コンパクトなため取り回しも良く、屋内作業に最適です。 ホイールローダー・ブルドーザー 造成や道路工事など、土木工事の現場ではこれらの機械が活躍しています。特にホイールローダーは大量の土砂を効率よく運ぶ能力に優れています。 ダンプトラック 資材や土砂の輸送に不可欠な建機で、ほかの重機と組み合わせて使うことで、現場全体の作業効率を大幅に向上させられます。 信頼できるメーカーで選ぶ こうした中古建機を選ぶ際に信頼度が高いのが、コマツ・日立建機・クボタ・ヤンマー・CAT(キャタピラー)といった国内外の大手メーカーです。有名な建機ブランドは、耐久性・部品供給の安定性・整備性に優れており、中古市場でも圧倒的な人気を維持し続けています。 【中古重機の基本】中古建機を選ぶときのポイント5つ 中古建機を選ぶ際は、機械の使用目的を明確にすることが重要です。目的が定まれば、必要な機能なサイズ、仕様は自然に絞り込まれます。 ① 購入準備は早めに着手 まずは、どの機種を何の作業に使うのかを明確にし、予算を設定することが大切です。中古市場では人気機種や目当ての機種がすぐ売れてしまうことも珍しくありません。候補を複数見積もり、在庫状況を事前に確認してから現物確認の日程を抑えておくと、購入がスムーズに進みます。 ② 使用履歴から状態を推測 前のオーナーが機械をどのような環境で使用していたかも重要な判断材料です。解体など粉塵の多い現場や潮風にさらされる海沿いで稼働していた機械は、内部腐食や劣化のリスクが高まります。中古重機を購入する際は修理履歴などの書類を確認することが大切です。また、機械の保管状況や稼働頻度などの情報も販売店からヒアリングし、総合的に判断することも必要になります。 ③ 実機確認を確実に 目当ての重機を見つけても、すぐに購入契約に進むのは危険です。商品の写真や説明だけで、細かな不具合や使用感を見抜くことは難しい場合が多いので、必ず現物を自分の目で確認しましょう。また、実際にエンジンを始動させて試乗してみることをおすすめします。 実機確認のポイント エンジンの始動状態:かかりが悪くないか、始動時の異音や白煙・黒煙の有無を確認。 油圧系の動作状態:アームやバケットの動きがスムーズかつ振動や引っ掛かりがないか。 油漏れや水漏れの痕跡:シリンダー周辺やホース接続部分を重点的にチェック。 メーター表示と稼働時間:異常警告ランプが点灯していないか、稼働時間(アワーメーター)が過剰でないか。 外装や足回りの確認:錆びや凹み、キズ、クローラーの摩耗度合いを確認 消耗費品の状態:オイルフィルターや燃料フィルターなどの汚れ具合や交換履歴を確認。これらが激しく汚れている場合、定期的なメンテナンスが行われていなかった可能性があり、管理状況を判断する材料のひとつに。 動作音、振動、レバーやペダルの反応は、実際に動かしてみないと分かりません。そのため、試乗を行い操作感を自分で確かめることをおすすめします。可能であれば整備記録や修理履歴も併せて確認し、過去に大きな故障や部品交換がなかったかを把握しておくと安心です。 こうした実機確認を怠ると、購入後すぐに修理費用がかかるリスクが高まり、中古建機購入のメリットが薄れてしまいます。 ④ 販売ルートの違いを理解 中古建機の販売ルートは多様で、主に建設会社(メーカー系や代理店)、中古建設機械販売会社、レンタル会社、建設機械整備工場、オークションなどのルートで流通しています。 それぞれに特徴や注意点があり、どのルートで購入するかによって、価格、品質、購入後のサポート内容が大きく変わります。 整備工場、もしくは整備工場を自社で抱えている企業からの購入であれば、機械の状態を詳しく説明してもらえるなどの利点があり、初心者には安心です。 各販売ルートの特徴 建設機械販売会社メーカー基準での整備・点検が行われており、保証やアフターサービスも手厚いことが特徴です。純正部品の使用が多く信頼性も高いですが、価格は比較的高めです。中古車でも新車に近い価格帯になることもあります。 中古建設機械販売会社幅広いメーカーや機種を取り扱い、機種の選択肢が豊富です。価格もメーカー系よりも抑えられる傾向があります。ただし、整備水準や保証内容・アフターサービスは各業者で異なるため見極めが必要です。 レンタル会社 レンタル会社でもレンタル落ちの建設機械を販売していることもあり、比較的新しい年式の機種が多いことがメリットです。短期間での利用履歴やメンテナンス履歴が残っている場合が多く、稼働状況を把握しやすいなどのメリットがあります。しかし、複数の利用者が使用しているため、外観や部品の摩耗が進んでいることがあります。 建設機械整備工場整備士が直接機械を点検・修理して販売するため、状態の説明が具体的で信頼性が高いことがメリットです。また、購入後の修理依頼もスムーズに対応してくれます。ただし、在庫数は少なめで、希望機種がすぐに見つからない場合があります。 オークション市場価格より安い値段で入手できる可能性があるほか、豊富な種類や台数の中から機械選びができます。しかし、現物確認が難しい場合が多く、保証がないことがほとんどです。落札後に不具合が生じても、返品・交換は原則不可なため、中〜上級者向けの購入方法といえます。 中古建設機械の購入はトクワールドにお任せ豊富な在庫と確かな品質で、あなたに最適な一台をご提案します。 トクワールドは国内外の多彩なメーカー・機種を取り揃え、徹底した点検・整備で安心して使える中古建機をお届けしています。油圧ショベルやホイールローダー、フォークリフトなど、現場を支えるあらゆる建機をワンストップでご提供! さらに、専門スタッフによる丁寧なヒアリングと迅速な対応で、初めての中古建機購入でも安心。全国・海外への輸出実績も豊富で、ニーズに合わせた柔軟なサポートが可能です。 トクワールドのココがスゴイ! 在庫保有数は中部地方No.1常時数百台の建機を保有!油圧ショベルから特殊な重機まで、多彩なラインナップを取り揃えています。もちろん即納可能です。 プロが行う整備体制自社で整備工場を完備!経験豊富な整備士が一台ずつ丁寧に点検・整備を行います。現場ですぐに使える万全の状態でお渡し可能です。 独自ネットワークで希少機種も対応ご希望の機種探しをサポート!自社独自のネットワークを駆使し、珍しい機種や仕様もお探しします。 安心のアフターサポート納車後保証・メンテナンス相談も迅速対応!トクワールドは購入後の稼働までしっかりサポートし、長く安心して使える環境をご提供します。 品質・在庫・対応力、そして購入後のサポートまで揃ったトクワールドで、あなたの現場に最適な一台をお探しします。 中古建機の購入手続き 中古建設機械の購入は、問い合わせから納車までいくつかの段階を経て進みます。まず、販売業者との商談・見積もり、次に必要書類の準備、契約締結、そして支払いと引き渡しというのがおおまかな流れです。 スムーズかつ安全な取引を行うには、事前に全体の流れを理解しておくことが大切です。 購入から納車までの一般的な流れ 問い合わせ・見積もり依頼 使用目的や必要な機能、メーカー、年式、稼働時間、予算などの条件を明確にすることから始めます。条件が固まったら販売店へ問い合わせ、在庫状況や価格を確認します。複数の業者から相見積もりを取ることで、価格やサービス内容の比較がしやすくなります。 実機確認と状態チェック 候補となる機械が見つかったら、実機確認を行います。現地への訪問が難しい場合は、動画による始動・動作確認を依頼するのも有効でしょう。外観や動作のほか、整備履歴や修理記録の有無も確認しておくと安心です。 .契約手続き 機械の購入を決めたら売買契約の締結に移ります。契約書では、保証の範囲や期間、返品・交換の可否などを必ず確認しましょう。契約後のトラブルを避けるため、疑問点はすべて事前に解消しておくことが大切です。 登録・名義変更 ナンバープレートの登録や所有権の移転といった手続きは、機種や地域によって必要書類が異なります。多くの販売店では代行サービスを提供しているため、必要に応じて活用すると手間を省けます。 納車・現場搬入 機械の輸送はトレーラーやユニック車で行います。納車日や現場搬入スケジュールは、施工予定や使用開始日に合わせて事前に調整しておくと現場投入がスムーズに行えます。 初めて中古建設機械購入でも、以上の流れを押さえておけば安心して進められます。特に販売店とのやり取りは綿密に行い、疑問点は必ず契約前に解消しておくことが大切です。 中古建機のメンテナンスと管理 中古建機は、新車と比べて導入時の初期費用を抑えられる一方で、購入後のメンテナンスを含む管理方法で、寿命や稼働効率が大きく左右されます。 建設機械は、適切な管理を行えば中古機械でも10年以上の長期運用も可能です。しかし、日々の点検や保守整備を怠ると、異常の発見が遅れたり、故障が増えたりなどのトラブルが生起することもあります。 結果的に、修理費や稼働停止による損失がかさむことにも繋がるため、中古建機の導入後は、計画的なメンテナンス体制を構築、維持することが機械を長く使い続けるうえで重要になります。 メンテナンスで重要な3つのポイント 稼働時間の記録管理 建設機械の管理で基本となるのが、稼働時間の記録管理です。エンジンの総稼働時間を常に把握しておくことで、オイルやフィルターを適切なタイミングで交換する際に役立ちます。メ―カーが推奨する交換サイクルに従うことはもちろんですが、過酷な現場や高負荷な作業、いわゆるシビアコンデションが続いた場合は、早めの交換が望まれます。 足回りやゴムパーツの状態を定期的にチェック タイヤや履帯、ゴムパーツの劣化・摩耗チェックも日常の点検を通して定期的に行うべき項目です。特に油圧ホースやシール類は、経年劣化によってひび割れ、漏れなどが発生しやすく、軽微な破損でも放置すると油圧低下や破裂などの重大な故障につながることがあります。 また、可動部や足回りへの定期的なグリスアップは、摩耗を防ぐ効果があります。潤滑状態を良好に保つことは、部品の寿命を伸ばすうえで大切です。 点検頻度は? 理想的な点検頻度は、始動前・始動後の毎日点検ですが、最低でも月1回、繁忙期は週1回程度の点検・整備が望ましいです。点検内容や部品の交換履歴は整備記録として残しておくと、将来的に下取りや売却を行う際に加点評価となり、再販価値の向上にもつながります。 一方、万が一の故障時に備えた対応体制も整えておくと安心です。あらかじめ信頼できる修理業者やメーカー窓口の連絡先を確保しておけば、トラブル発生時に迅速な対応が可能になります。修理業者を選ぶ際は、メールや電話でのサポート対応があるか、部品を即日発送できる体制が整っているか、さらには出張修理サービスに対応しているかなども確認しましょう。 中古建機を長く安心して使い続けるためには、単発の整備ではなく、継続的なメンテナンスと信頼できる整備業者との関係構築が重要になってきます。日々の点検・整備の積み重ねが、建機の寿命と現場の安定稼働を守る鍵です。 まとめ:準備と確認でスムーズな導入を! 中古建機は選定から購入後の運用まで準備と確認が重要です。信頼できる販売店と整備体制を確保し、安全かつ効果的な現場導入を進めましょう。 ←トクワールドでは高品質な【中古重機】を多数取り揃えております!

2025/08/29

1,710

Facebook

Facebook Instagram

Instagram TikTok

TikTok