建機

2024/01/24

2,051

思いがとどけ!能登半島地震の復興支援!

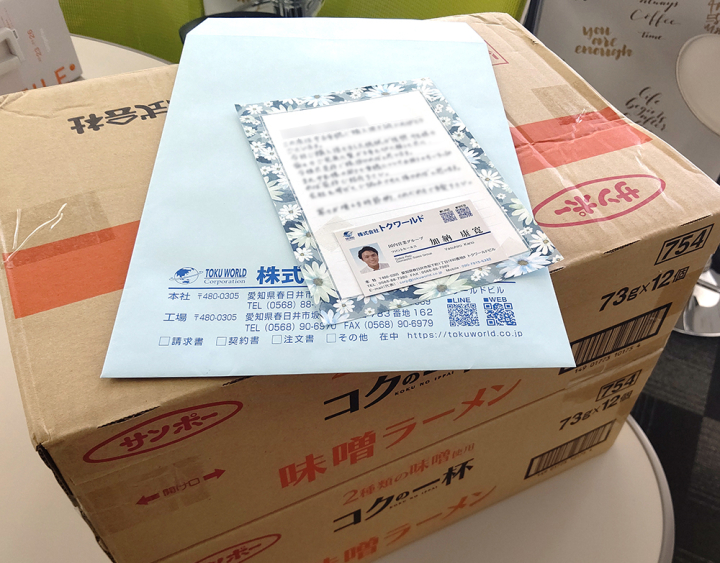

トクワールドでは常日頃から、今回の様な大規模な災害があった際には被災地への寄付や機械の優先手配などを行っておりますが、

先日、震災前よりご商談をいただいておりました石川方面のお客様へ納品予定の機械があり、

担当営業からのあつい要望により機械と共に非常食を送りたいという事で、

お手紙を添えて配送させて頂きました。

まだまだ復興までの道程は長いかと思いますが、私共トクワールドが少しでもお役に立てる事があれば、

出来る限りご協力をさせていただきたいと社員一同考えておりますので、

機械のご要望などございましたら是非お気軽にご相談くださいませ。

Facebook

Facebook Instagram

Instagram TikTok

TikTok