建機

2021/12/15

5,486

「重機の歴史とこれから」をざっくり解説!!!

◆重機の歴史とこれから…知っていますか??

現代社会において、普段何気なく私たちがお世話になっている「重機」

皆さんはこの現代社会の「功労者たち」について、どのように発展を遂げ、これからどうなっていくと思いますか?

近い将来、「功労者」を動かすのには人の手は必要ないのかもしれません。

もしそうなったら、現場での事故率減少や人員コスト削減・生産性向上など良いことだらけですね!

(重機を操作できないのは寂しいですが…)

今回はそんな「重機」についての歴史とこれからについて、ざっくり解説していきます!

◆人から道具、そして機械へ(古代エジプト~19世紀まで)

古代から人類は文明を発展させる中で様々な「道具」を発明してきましたが

実は古代エジプトからそれらの「発明品」を用いて農耕作業が始まりました。

もちろん電力や蒸気などの動力は認知されていない時代であるため、

大きな道具を利用する際は「身近な動物」たちの助けを借りて動力として利用してきました。

18世紀半ばになると、イギリスのJ・ワットが回転方式を採用した「蒸気機関」を開発します。

18世紀半ばといえばイギリス産業革命が始まった時代ですね。

もちろんJ・ワットの「偉大なる発明」はこの産業革命に利用されます。

さらに、19世紀末にかけてガソリン機関やディーゼル機関も発明されのちに

重機の動力源として利用されていきます

◆日本での重機の登場・普及

20世紀半ばから日本でも重機が登場します。

1930年代前半には、ヤンマーの創始者「山岡孫吉」が世界で初めてのディーゼルエンジンの小型化に成功します。

それ以前にも重機は登場し始めていましたが、山岡氏の功績は産業界に大きな影響を与えます。

◆現代で活躍している「重機」たち

数々の功績の下で進化していった重機たちですが、現代ではどんな用途で活躍しているのでしょうか。

例えば「一般土木機械」は土砂の移動や土木工事に用いられ、中型ブルドーザーや油圧ショベル・ホイールローダ等が該当します。

「重機」と一括りにしてもその中で様々なカテゴリに分けられるため紹介してもしきれませんが、一部を表形式でご紹介します。

| カテゴリ | 機械例 |

| 一般土木機械 | ブルドーザー・油圧ショベル(ユンボ)・ホイールローダ等 |

| 小型建設機械 | ミニショベル(ミニユンボ)・スキッドステアローダ等 |

| 鉱山機械 | 鉱山機械 大型油圧ショベル(大型ユンボ)・鉱山用ダンプ等 |

| 道路機械 | アスファルトフィニッシャ等 |

◆世界最大・最小級の油圧ショベル(ユンボ)とは

先にご紹介した表の中でも油圧ショベル(ユンボ)は街中で見かける機会が多く親しみもあるでしょう。

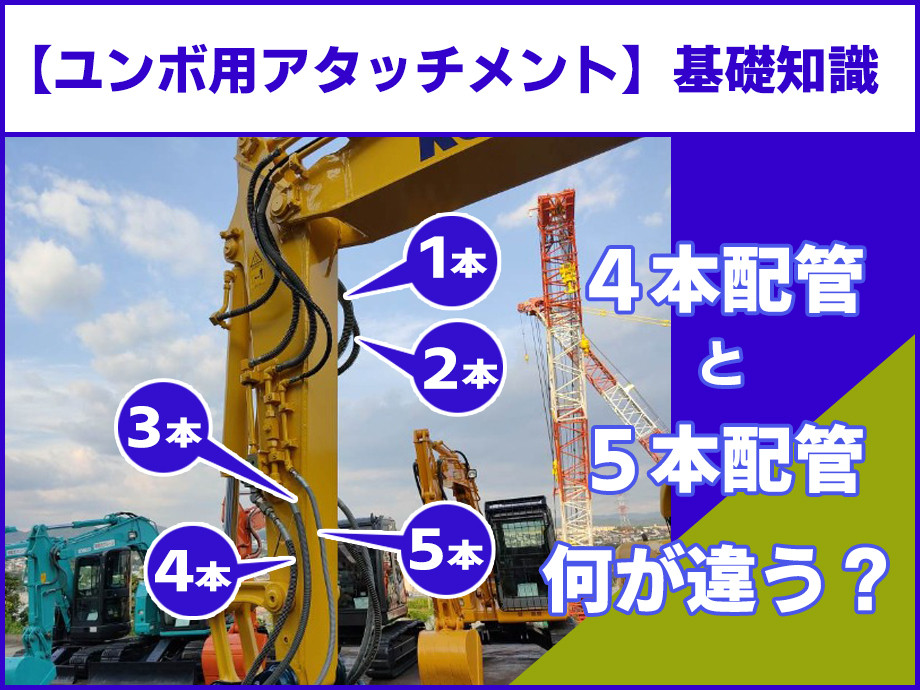

土木・建設・解体でも多く用いられるこの機械は先端部分のアタッチメントを付け替えることでそれぞれの役割をはたします。

解体ではブレーカーや圧砕機などのアタッチメントが有名ですね。

そんな油圧ショベル(ユンボ)の世界最大・最小の大きさを誇る型式をご存じでしょうか。

・世界最大級のユンボ

世界「最大級」のユンボはズバリ「PC8000」、コマツが開発しています。

重量はなんと685トン、3730馬力を誇ります。

運転席の高さは8.45メートルで、これはビル3階程度の高さです。

バケットの大きさは42m3で、一回の採掘で風呂桶約117杯分もの土砂が採掘可能です。

規格外の大きさですね!筆者も一度でいいから乗ってみたいものです!(運転は怖いですが…笑)

・世界最小級のユンボ

そんな最大級の採掘機と対をなす、「最小級」の油圧ショベル(ユンボ)は一体何でしょうか。

ズバリ「PC01」です。こちらもコマツが開発しています。

全幅は580mmでまさに人の肩幅程度しかありません。

重量は300kgと、乗用車よりも遥かに軽いですね!

バケットの大きさは0.008m3、庭や別荘の手入れに最適ですね。

この大きさであれば筆者も運転できそうです!(ビビりなのでこれくらいが丁度いいですね…!)

◆様々な重機と未来の重機

ここまで重機そのものの歴史や、最大級・最小級の油圧ショベル(ユンボ)について

ご紹介してきましたが、すべて有人であり、ディーゼルエンジンを使用しています。

では、未来の重機はどうなっているのでしょうか。

どんなものが活躍していると思いますか?

◆未来の建設重機

・未来の重機は無人?

現在は有人にて重機を操作していますが、未来の重機は無人が基本になります。

現地には人がほとんどいない状態になりますので、労働災害などが減少します。

代わりにロボットや無人重機が現場に出ることになりますので、これらをコントロールする人は遠隔で離れた場所から現場に携わることになります。

現場の状況は?どう確認するの?そんな疑問が生まれるかもしれません。

これは仮想現実がカバーしてくれます。所謂VRというものです。

こうしてあたかも自分が現場にいるかのように立ち回ることができ、関係者とオンラインで会議することで円滑に作業を進めることも可能です。

・未来の重機のエンジンの方式は?

現在はディーゼルエンジンを使用していますが、未来は電気或いは水素に成るかもしれません。

電気は現在でも一部普及し始めていますしね。

こうすることによって、ランニングコストが削減できるほか、環境にも配慮した現場の実現が可能です。

◆まとめ

重機の歴史とこれからについて、お話をさせていただきましたがいかがでしたでしょうか。

いつか来る未来のために日々、様々なことを勉強していかなければならないですが

作業効率、環境、社会のために重機たちは今日も進化し続けています。

弊社でも、その未来のために日々精進してまいります。

ご拝読ありがとうございました。

Facebook

Facebook Instagram

Instagram TikTok

TikTok