建機

2025/10/24

2,772

はじめての地盤改良工事|種類・費用・基礎知識をやさしく解説

そこで必要となるのが「地盤改良工事」と言われるものです。本記事では、地盤改良工事の基礎知識から工法の種類、メリット・デメリットをわかりやすく解説します。

-

この記事でわかること

- 地盤改良の基礎知識

- 地盤改良の工法

- 地盤改良で使用される重機

地盤改良とは?その必要性と重要性

沈下を防ぐために、土に固化材を混ぜたり、杭を打ち込んだりして地盤を補強するのが地盤改良工事です。地盤改良工事は建物だけでなく、道路や橋梁といった構造物の基礎工事前にも行われます。

特に日本は地震や台風が多く、軟弱地盤のままでは建物の安全性を確保できません。長く安心して住むために、建築前の地盤改良は欠かせない工程です。

地震や大雨時の液状化も、弱い地盤では大きな被害をもたらす要因です。(液状化:地震の揺れで地中の水分を多く含んだ砂地盤が泥状になり、建物が傾く現象。)過去の大地震でも多数の被害が報告されています。地盤改良を行えば、土を固めたり支持力を高めたりすることで、経年による地盤沈下や液状化のリスクを大幅に軽減できます。

地盤改良は目に見えない部分の投資ですが、この工程は建物や住まいの安全性と快適性に直結する需要なものです。建物の外観や間取りだけでなく、見えない足元を固めることこそが、プロが行う本当に安心できる家づくりと言えるでしょう。

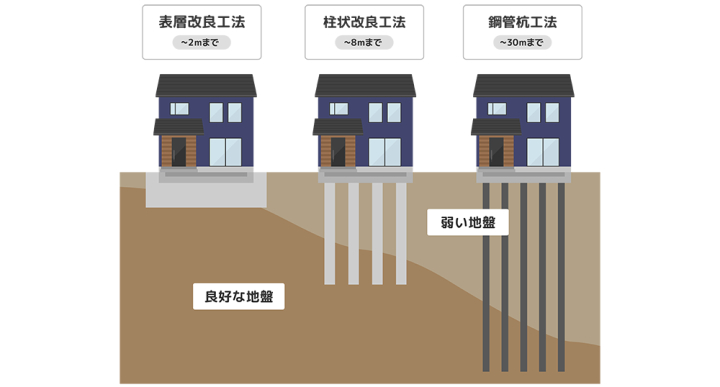

地盤改良の工法は大きく3つ

地盤改良工事の工法は大きく分けて3つあります。

表層改良工法

表層改良工法は、重機を使ってセメント系固化材を地盤に混ぜ込み、硬い地盤を造るだけなので、「施工がしやすい」「低コスト」な点が大きな魅力です。作業手順がシンプルなため工期も短縮できるほか、コストは他工法に比べて20〜30%程度安くなる場合もあります。

他にも、地盤改良後の地中に鋼材を残さないため、将来的に土地を売却する際も障害が少なく、環境負荷が小さく済みます。

しかし、表層改良は深さ2m程度までの非常に浅い地盤しか対応できません。地盤が深く軟弱な場合には効果が不十分となり、不同沈下のリスクを残すおそれがあります。また、地盤に有機質土や高含水比の粘土が多い場合、固化材が十分に反応せず強度不足になることもありるので、地盤調査の精度が問われる工法です。

現場での具体例としては、郊外の新築住宅地で、支持層が比較的浅く、粘土質の地盤に対してや、走路工事前の地盤改良として表層改良工法が採用されることが多いです。

柱状改良工法

対応できる地盤の深さが大きいため、表層改良では難しい深度5〜10mの軟弱地盤にも対応できます。円柱状の杭が地中で物荷重を分散して支えるため、安定性が高いことから、戸建住宅ではもっとも多く用いられる工法になります。

ただし、関東ローム層のような火山灰質土、粘性土を含むような土質は、改良体が固まらないというトラブルが発生しやすいです。この場合、改良体が持っていなければならない必要強度に達することができず、発現強度が一般の土より低くなります。このような特殊な土質は、専用の固化材を使用します。

※関東ローム層:関東地方の台地や丘陵を広く覆う赤褐色の土壌。支持地盤としての安定性はあるが、配管などの撤去で地盤が乱されると強度が著しく低下します。また、盛土や土砂災害により堆積した地盤は、軟弱地盤となり、地盤沈下や土砂崩れの危険が大きいです。

大きなデメリットは、「コスト」と「撤去の難しさ」が挙げられます。戸建住宅規模でも100〜150万円ほどかかることが一般的で、表層改良より高額です。条件によっては100万を切る場合もありますが、費用は支持層が深いと高額になります。

また、固化杭は半永久的に地中に残るため、将来的に土地を売却して工場や大規模建物を建設する際に、既存杭の撤去費用が発生する場合があります。

注意点としては、地下水位が高い地域では固化材が流れやすく、十分な支持力を得られないケースがあるため、地盤条件を正確に調査した上での判断が不可欠です。

鋼管杭工法

耐久性が高く、支持力が明確に確認できるため、安心度の高い改良方法として注目されています。

鋼管杭は、軟弱地盤の地中に打ち込む鋼製の杭で、耐久性が高く、工場製品として品質が安定しています。

施工可能な深さは約30メートルで、鋼管杭は支持層に直接届くことから、軟弱地盤が厚い場合でも不同沈下の心配がほとんどありません。固化材を使わないため地下水や土壌汚染リスクが少なく、環境に配慮した工法ともいえます。

確実な支持力と耐久性を誇りますが、その分コストは3工法の中でももっとも高額で、戸建住宅(30坪前後の木造二階建て住宅)でも150〜200万円が相場となります。

また、施工には専用の回転貫入機や大型重機が必要で、隣地との距離が近い狭小地や電線下では施工しにくい場合があります。

地中に鋼材が残るため、将来的に土地を農地転用する場合は、制約となる可能性もあります。都市部の埋立地や河川敷に近い宅地では、支持層が深くて軟弱層が厚いため、表層改良や柱状改良では対応できません。

鋼管杭で地盤改良を行い、建物を支えるケースが多く見られます。延床30坪規模の木造住宅で180万円程度が目安ですが、将来的な沈下リスクを最小化できるため、地盤条件が厳しいエリアでは有力な選択肢となっています。

地盤改良の選定基準

建物の規模・重量

支持層までの深さ

施工環境や敷地条件

地盤改良工事の流れと施工時の注意点

- 地盤調査

地盤調査は、スウェーデン式サウンディング試験(SWS試験)やボーリング調査などによって、地盤の強さや土質を詳細に分析します。その結果を踏まえて、表層改良・柱状改良・鋼管杭など、建物に最も適した工法を選定します。選定時には、改良範囲の深さ、建物の荷重、周辺環境、そしてコスト面まで総合的に判断される点がポイントです。 - 施工準備

施工準備では、重機の搬入ルートを確保し、近隣への騒音や振動を抑えるための計画も重要です。特に住宅地や狭小地では、作業スペースの制約が多いため、搬入できる機材や施工時間に制限が生じやすく、工程管理が求められます。 - 改良施行(改良材の投入・撹拌・施工)

表層改良の場合は、固化材を混ぜ込んで地表から数メートルの土を改良します。柱状改良や鋼管杭の場合は、掘削機で地中に円柱状の改良体を造成し、支持層にしっかりと届くように施工します。このとき、施工精度を確保するために機械の制御や改良材の配合量管理が欠かせません。わずかな誤差が後の不同沈下リスクに直結するため、熟練オペレーターの技術が試される工程です。 - 品質確認試験

設計通りの強度が得られているかを確認するため、コアサンプルを採取したり、杭の支持力試験を行うこともあります。特に公共工事や大規模建築では、第三者による検査を経て品質が担保される仕組みが整えられています。 - 引き渡し

最後に施工記録の整理と引き渡しをします。ここでは、使用した材料の種類や数量、施工位置、強度試験の結果などをまとめ、建築主へ報告します。これにより、将来の建物メンテナンスや増改築時にも、地盤改良の履歴を参照できるメリットがあります。

注意点

ず「施工中の気象条件」が挙げられます。雨天時や地下水位が高い状況では、改良材の固化反応が遅れることがあり、十分な強度が発現しない恐れがあります。また、工事中に地中障害物(古い基礎やガラなど)が出てきた場合には、追加工事や設計変更が必要になるケースも少なくありません。さらに、施工後に地盤沈下が完全に防げるわけではなく、地震や地盤変動によるリスクをゼロにできるものではない点も理解しておくべきです。

地盤改良工事に使用される重機

表層改良工法に使われる重機

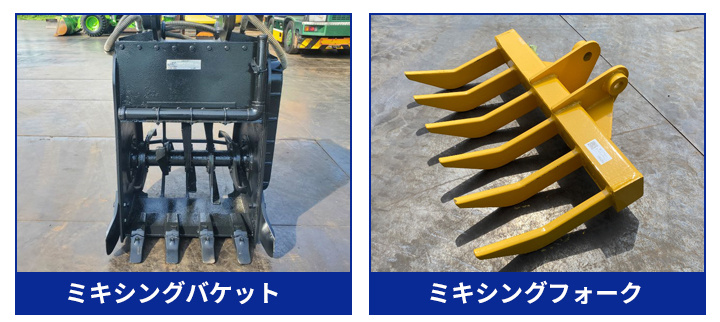

施工には、バケットに特殊な攪拌装置を取り付けたユンボ(油圧ショベル) が多く用いられます。

固化材を混ぜ込みながら土を均一に処理し、施工範囲が広い場合には、ブルドーザー を補助的に使用し、地表面の整地や材料の搬送を行います。一般的な建築現場にある汎用重機で施工可能なため、コストを抑えやすいのも特徴です。

←ユンボに取り付けられる攪拌装置「ミキシングバケット」はこちら

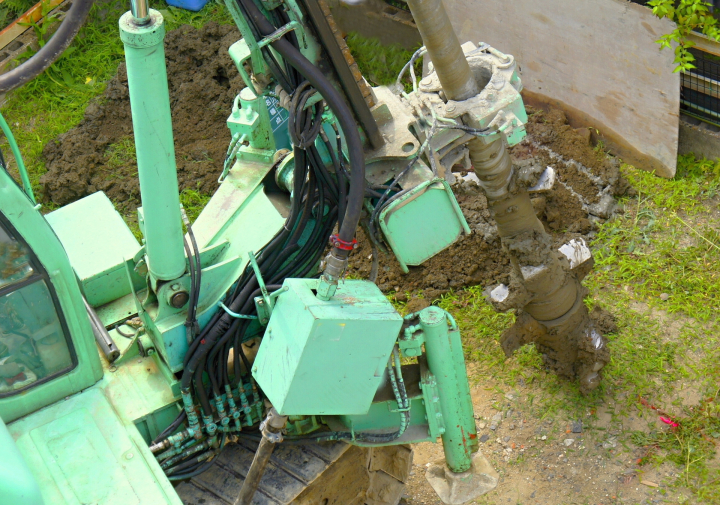

柱状改良工法に使われる重機

施工深度は2〜8mほどで、住宅や中低層建物で多く採用されています。また、施工精度を確保するためには、改良機を安定して設置できる十分な作業スペースが必要となるため、狭小地では施工が難しい場合があります。

鋼管杭工法に使われる重機

施工には 杭打機(パイルドライバー) や 油圧ハンマー付きクレーン が使用されます。また、狭小地や低騒音を求められる場所では、回転圧入式の 油圧杭打機(ジャイロパイラーなど) が選ばれることもあります。 これらの重機は、騒音や振動を抑えながら杭を貫入できるため、都市部での施工に適しています。杭の長さや本数が増えると、クレーンや杭搬送用の重機も必要となり、現場の規模が大きくなる傾向があります。

Facebook

Facebook Instagram

Instagram TikTok

TikTok